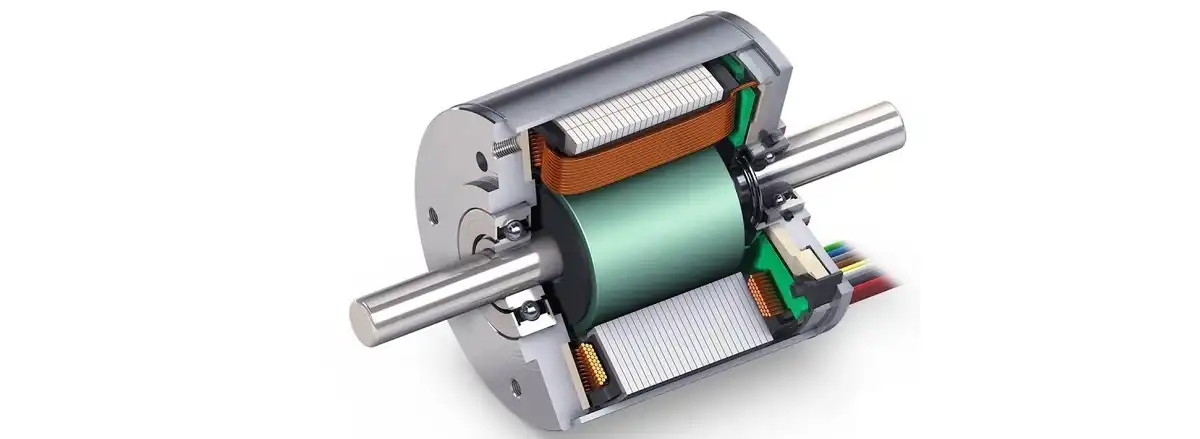

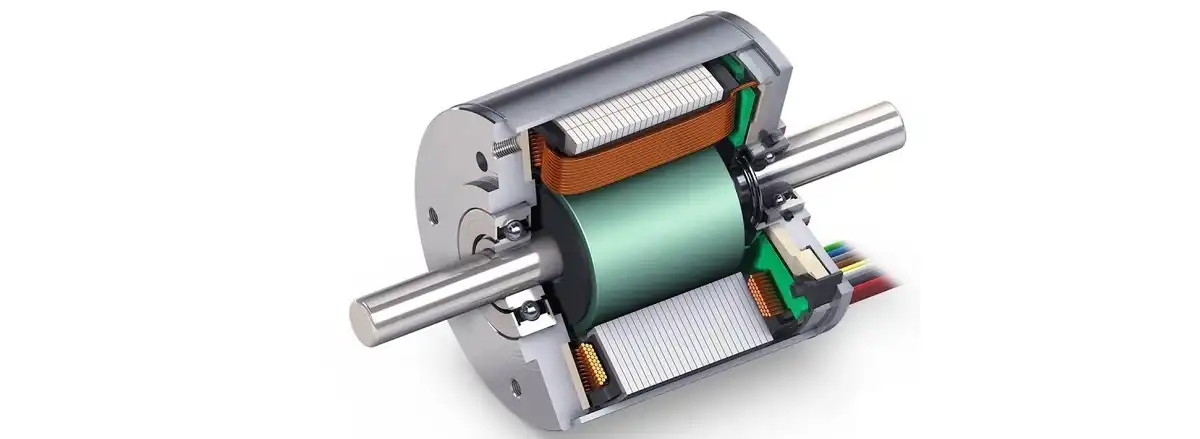

Існує два основних механізми, з яких складається двигун постійного струму: статор і ротор. Кільцевий залізний сердечник разом з опорними обмотками і котушками утворюють ротор. Обертання залізного сердечника в магнітному полі змушує котушки генерувати напругу, тим самим генеруючи вихрові струми. Вихровий струм - це магнітні втрати, коли двигун постійного струму втрачає потужність через протікання вихрових струмів, це називається втратою вихрового струму.

На величину втрат потужності через протікання вихрових струмів впливають різні фактори, включаючи товщину магнітного матеріалу, частоту індукованої електрорушійної сили та щільність магнітного потоку. Електричний опір матеріалу, що протікає через струм, впливає на те, як утворюються вихрові струми. Наприклад, при зменшенні площі поперечного перерізу металу це призводить до зменшення вихрових струмів. Тому матеріал необхідно тримати тоншим, щоб мінімізувати площу поперечного перерізу, щоб зменшити кількість вихрових струмів і втрат.

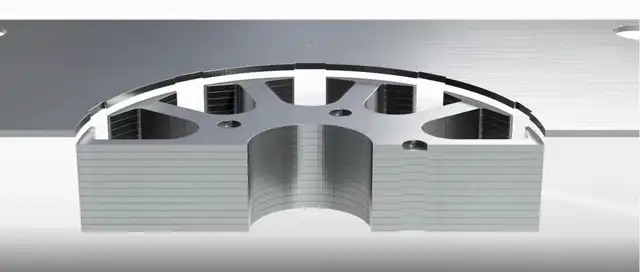

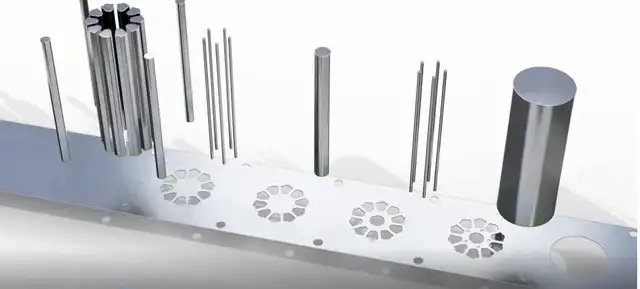

Зменшення вихрових струмів є основною причиною використання декількох тонких залізних листів або листів в сердечнику якоря, більш тонкі листи використовуються для створення більшого опору, що призводить до меншої кількості вихрових струмів, що забезпечує виникнення більших втрат на вихрові струми. Невеликі, кожен окремий шматочок заліза називаються ламінацією. Матеріалом ламінування двигуна є електротехнічна сталь, кремнієва сталь, яку також називають електротехнічною сталлю, тобто сталь, додана кремнієм. Додавання кремнію може полегшити проникнення магнітного поля, збільшити його опір і зменшити втрати на гістерезис сталі. Кремнієва сталь необхідна для електромагнітних полів. Менше електричних застосувань, таких як статора/ротори двигунів і трансформатори.

Кремній у кремнієвій сталі допомагає зменшити корозію, але основна причина додавання кремнію полягає в тому, щоб зменшити гістерезис сталі, тобто затримку часу між моментом, коли магнітне поле вперше створюється або приєднується до сталі, і магнітним полем. Доданий кремній робить сталь більш ефективною та швидкою для створення та підтримки магнітних полів, а це означає, що кремнієва сталь підвищує ефективність будь-якого пристрою, який використовує сталь як матеріал магнітного сердечника. Штампування металу – це процес виготовлення ламінування двигунів для різних застосувань. Штампування металу може надати клієнтам широкий спектр можливостей налаштування, а форми та матеріали можуть бути розроблені відповідно до специфікацій замовника.

Штампування двигуна - це тип штампування металу, який вперше був використаний у велосипедах масового виробництва в 1880-х роках. Штампування замінило виробництво деталей куванням і механічною обробкою, що значно знизило вартість деталей. Хоча штамповані деталі не такі міцні, як поковки, вони мають достатню якість для масового виробництва.

Імпорт штампованих деталей для велосипедів з Німеччини в США почався в 1890 році, і згодом американські компанії почали мати штампувальні верстати, виготовлені на замовлення американськими верстатобудівниками, а кілька автовиробників почали використовувати штамповані деталі до Ford Motor Company.

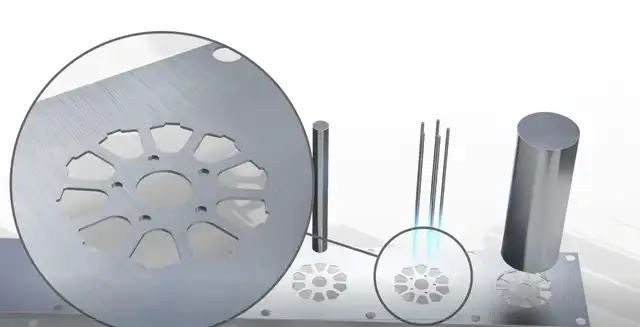

Штампування металу — це процес холодного формування, який використовує штампи та пуансони для штампування листового металу в різні форми. Плоский лист металу, який часто називають болванкою, подається в пуансон, який за допомогою інструментів або штампів перетворює метал на нові форми. Форму. Матеріал, що підлягає штампуванню, розміщується між секціями матриці, де використовується тиск для формування та розрізання матеріалу в остаточну форму, необхідну для виробу або компонента.

Кожна станція в інструменті виконує різний розріз, пуансон або згинання, коли металева смуга проходить через прогресивний пуансон, плавно розкочуючись з котушки, і процес кожної наступної станції додає до роботи попередньої станції. , утворюючи таким чином цілісну частину. Інвестиції в постійні сталеві штампи пов'язані з деякими початковими витратами, але значної економії можна досягти за рахунок підвищення ефективності та швидкості виробництва, а також об'єднання кількох операцій формування в одну машину. Висока стійкість до ударів і абразивних сил.

Штампування, також відоме як пресування, може виконуватися в поєднанні з іншими процесами обробки металів тиском і може складатися з одного або кількох із ряду більш специфічних процесів або методів, таких як штампування, заготівля, тиснення, тиснення, згинання, фланцеве та ламінування.

Матриця використовується для різання металу на різні форми, а штампування - це коли пуансон входить у матрицю, щоб видалити шматок брухту, залишаючи отвір у заготовці. Заготівля, з іншого боку, видаляє заготовку з основного матеріалу, а видалена металева частина є новою заготівлею або заготовкою.

Тиснення створює рельєфні або втоплені малюнки в листовому металі шляхом пресування заготовки на матрицю, що містить потрібну форму, або шляхом подачі заготовки матеріалу в рулонну матрицю. Штампування — це техніка згинання, при якій заготовку пробивають, поміщаючи її між матрицею та пуансоном або пресом, серія дій, які змушують кінчик пуансона проколювати метал і створювати нову форму. Згинання — це спосіб формування металу в бажану форму, наприклад профіль l, u або v, і згинання зазвичай відбувається навколо однієї осі. Відбортовка — це процес введення факела або фланця в металеву заготовку за допомогою матриці, преса або спеціалізованого фланцювального обладнання.

Верстати для штампування металу не просто штампують, вони відливають, ріжуть, штампують і формують листовий метал, а машини можуть створювати високоточні та повторювані форми за допомогою програмування або комп'ютерного числового програмного керування (ЧПУ), електроерозійної обробки (EDM) та програми автоматизованого проектування (CAD) забезпечує точність.