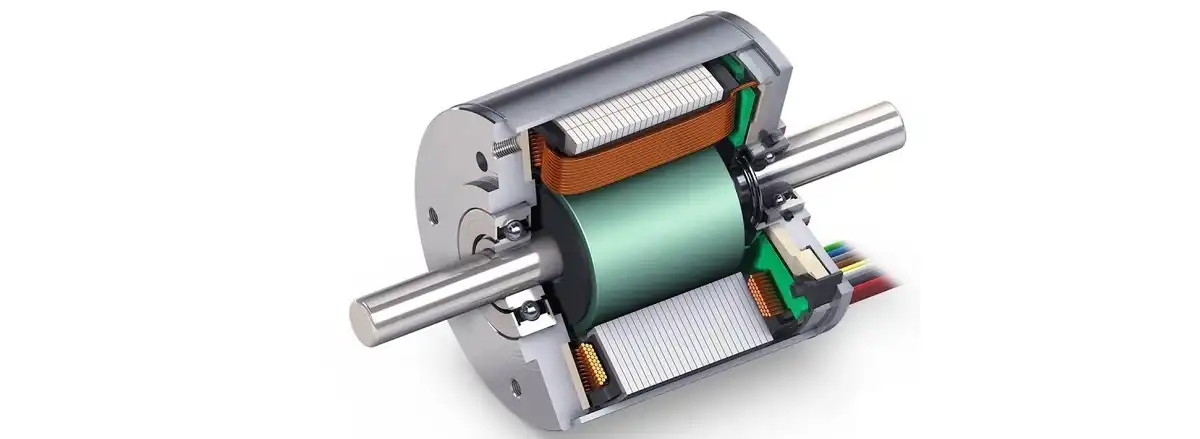

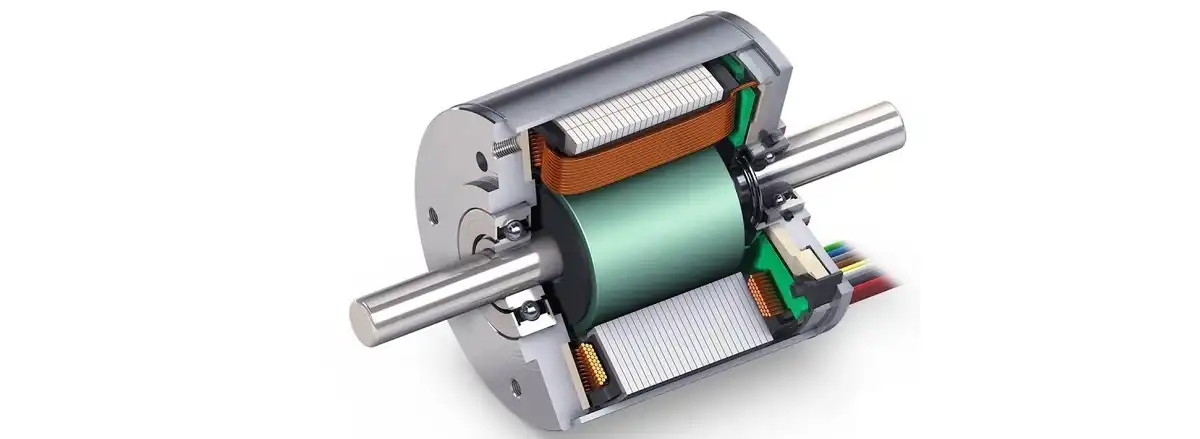

Er zijn twee hoofdmechanismen waaruit een gelijkstroommotor bestaat: de stator en de rotor. De ringvormige ijzeren kern vormt samen met de ondersteunende wikkelingen en spoelen de rotor. De rotatie van de ijzeren kern in het magnetische veld zorgt ervoor dat de spoelen spanning genereren, waardoor wervelstromen ontstaan. Wervelstroom is een magnetisch verlies, wanneer een gelijkstroommotor vermogen verliest door wervelstroom, wordt dit wervelstroomverlies genoemd.

Verschillende factoren zijn van invloed op de hoeveelheid vermogensverlies als gevolg van wervelstroom, waaronder de dikte van het magnetische materiaal, de frequentie van de geïnduceerde elektromotorische kracht en de dichtheid van de magnetische flux. De elektrische weerstand van het materiaal dat door de stroom stroomt, beïnvloedt hoe wervelstromen zich vormen. Naarmate de dwarsdoorsnede van het metaal afneemt, resulteert dit bijvoorbeeld in een afname van wervelstromen. Daarom moet het materiaal dunner worden gehouden om de dwarsdoorsnede te minimaliseren om de hoeveelheid wervelstromen en verliezen te verminderen.

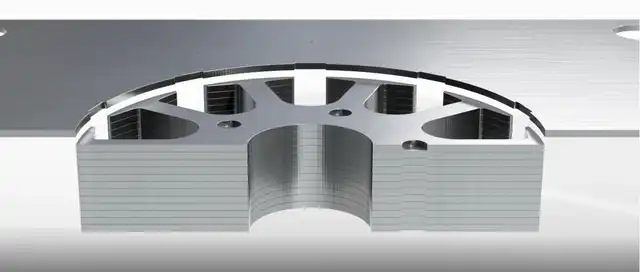

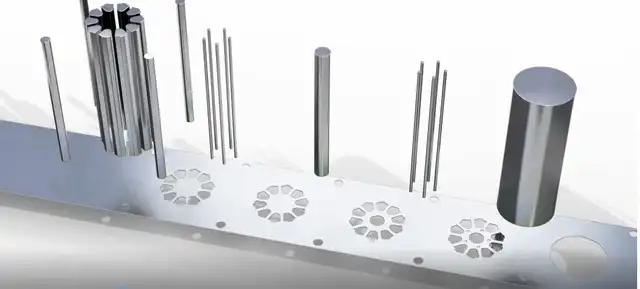

De reductie van wervelstroom is de belangrijkste reden voor het gebruik van meerdere dunne ijzeren platen of platen in de ankerkern, dunnere platen worden gebruikt om een hogere weerstand te creëren, wat resulteert in minder wervelstromen, wat ervoor zorgt dat er meer wervelstroomverliezen optreden. Klein, elk afzonderlijk stuk ijzer wordt een laminering genoemd. Het materiaal van de motorlaminering is elektrisch staal, siliciumstaal, ook wel elektrisch staal genoemd, dat is staal toegevoegd met silicium. Het toevoegen van silicium kan de penetratie van het magnetische veld vergemakkelijken, de weerstand verhogen en het hystereseverlies van het staal verminderen. Siliciumstaal is essentieel voor elektromagnetische velden. Minder elektrische toepassingen zoals motorstators/rotoren en transformatoren.

Het silicium in siliciumstaal helpt corrosie te verminderen, maar de belangrijkste reden om silicium toe te voegen is om de hysterese van het staal te verminderen, wat de tijdsvertraging is tussen het moment waarop voor het eerst een magnetisch veld wordt gecreëerd of aan het staal wordt bevestigd en het magnetische veld. Het toegevoegde silicium maakt het staal efficiënter en sneller om magnetische velden op te wekken en te onderhouden, wat betekent dat siliciumstaal de efficiëntie verhoogt van elk apparaat dat staal als magnetisch kernmateriaal gebruikt. Metaalstempelen is een proces voor het produceren van motorlamineringen voor verschillende toepassingen. Metaalstempelen kan klanten een breed scala aan aanpassingsmogelijkheden bieden, en mallen en materialen kunnen worden ontworpen volgens de specificaties van de klant.

Motorstempelen is een soort metalen stempelen dat voor het eerst werd gebruikt in in massa geproduceerde fietsen in de jaren 1880. Stempelen verving de productie van onderdelen door het smeden en bewerken van matrijzen, wat de kosten van onderdelen aanzienlijk verlaagde. Hoewel gestanste onderdelen niet zo sterk zijn als matrijssmeedstukken, zijn ze van voldoende kwaliteit voor massaproductie.

De import van gestempelde fietsonderdelen uit Duitsland in de Verenigde Staten begon in 1890, en Amerikaanse bedrijven begonnen vervolgens stempelmachines op maat te laten maken door Amerikaanse werktuigmachinebouwers, en verschillende autofabrikanten begonnen gestempelde onderdelen te gebruiken vóór de Ford Motor Company.

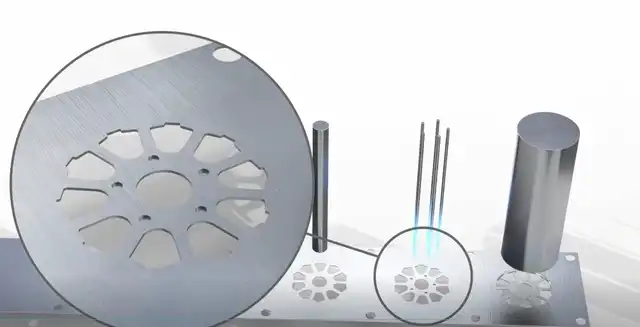

Metaalstempelen is een koudvormproces waarbij matrijzen en ponsen worden gebruikt om plaatwerk in verschillende vormen te ponsen. Een vlakke plaat metaal, vaak een blanco genoemd, wordt in een pons gevoerd, die gereedschappen of matrijzen gebruikt om het metaal in nieuwe vormen te transformeren. Vorm. Het te ponsen materiaal wordt tussen matrijssecties geplaatst, waar druk wordt uitgeoefend om het materiaal te vormen en in de uiteindelijke vorm te snijden die nodig is voor het product of onderdeel.

Elk station in het gereedschap voert een andere snede, pons of buiging uit terwijl de metalen strip door de progressieve pons gaat en soepel van de spoel afrolt, en het proces van elk opeenvolgend station draagt bij aan het werk van het vorige station. , en dus een volledig onderdeel vormt. Er zijn enkele initiële kosten verbonden aan het investeren in permanente stalen matrijzen, maar er kunnen aanzienlijke besparingen worden gerealiseerd door de efficiëntie en productiesnelheid te verhogen en door meerdere vormbewerkingen in één machine te combineren. Sterke weerstand tegen stoten en schurende krachten.

Stempelen, ook wel persen genoemd, kan worden uitgevoerd in combinatie met andere metaalvormingsprocessen en kan bestaan uit een of meer van een reeks meer specifieke processen of technieken zoals stempelen, stansen, pregen, pregen, buigen, flensen en lamineren.

Een matrijs wordt gebruikt om metaal in verschillende vormen te snijden, en ponsen is wanneer een pons de matrijs binnendringt om een stuk schroot te verwijderen, waardoor er een gat in het werkstuk achterblijft. Blanking daarentegen verwijdert het werkstuk van het hoofdmateriaal en het verwijderde metalen deel is een nieuw werkstuk of blanco.

Embossing creëert verhoogde of verzonken ontwerpen in plaatwerk door de blanco op een matrijs met de gewenste vorm te drukken, of door een blanco materiaal in een rolmatrijs te voeren. Stempelen is een buigtechniek waarbij een werkstuk wordt geponst door het tussen een matrijs en een pons of pers te plaatsen, een reeks acties die ervoor zorgen dat de punt van de pons het metaal doorboort en een nieuwe vorm creëert. Buigen is een manier om metaal in een gewenste vorm te vormen, zoals een l-, u- of v-profiel, en buigen gebeurt meestal rond een enkele as. Flensen is het proces waarbij een flare of flens in een metalen werkstuk wordt geïntroduceerd met behulp van een matrijs, pers of gespecialiseerde flensmachines.

Metaalstempelmachines ponsen niet alleen, ze gieten, snijden, stempelen en vormen plaatwerk, en machines kunnen zeer nauwkeurige en herhaalbare vormen bouwen door middel van programmering of computernumerieke besturing (CNC), elektrische ontladingsbewerking (EDM) en computerondersteund ontwerp (CAD) programma zorgt voor nauwkeurigheid.