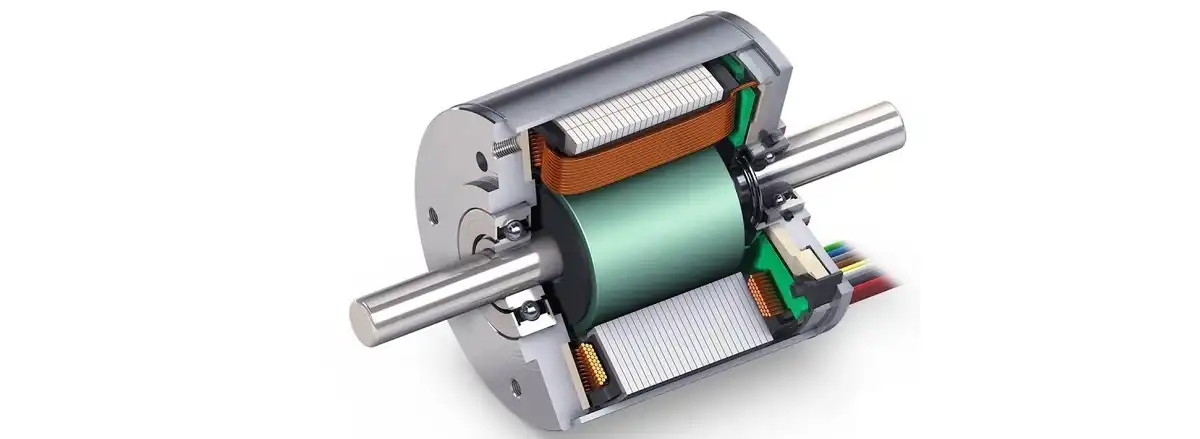

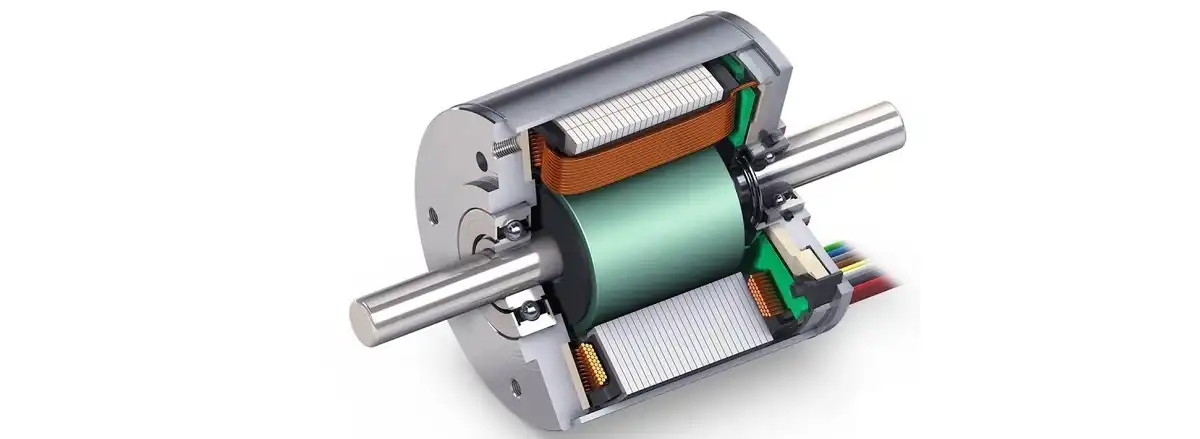

Istnieją dwa główne mechanizmy, które składają się na silnik prądu stałego: stojan i wirnik. Pierścieniowy rdzeń żelazny wraz z uzwojeniami nośnymi i cewkami tworzy wirnik. Rotacja żelaznego rdzenia w polu magnetycznym powoduje, że cewki generują napięcie, generując w ten sposób prądy wirowe. Prąd wirowy to strata magnetyczna, gdy silnik prądu stałego traci moc z powodu przepływu prądów wirowych, nazywa się to stratą wiroprądową.

Na wielkość strat mocy spowodowanych przepływem prądów wirowych wpływają różne czynniki, w tym grubość materiału magnetycznego, częstotliwość indukowanej siły elektromotorycznej i gęstość strumienia magnetycznego. Opór elektryczny materiału przepływającego przez prąd wpływa na powstawanie prądów wirowych. Na przykład, gdy zmniejsza się pole przekroju poprzecznego metalu, powoduje to spadek prądów wirowych. Dlatego materiał musi być cieńszy, aby zminimalizować pole przekroju poprzecznego, aby zmniejszyć ilość prądów wirowych i strat.

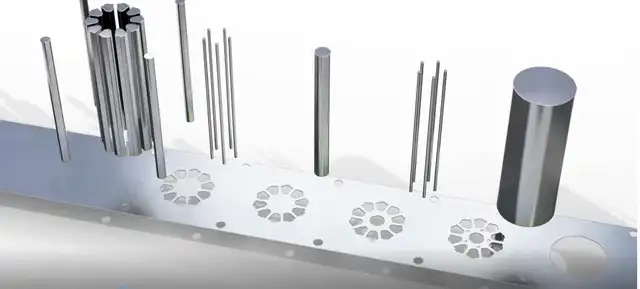

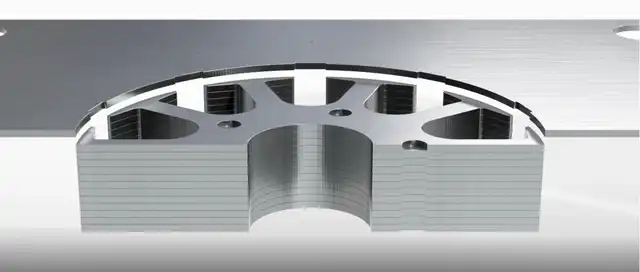

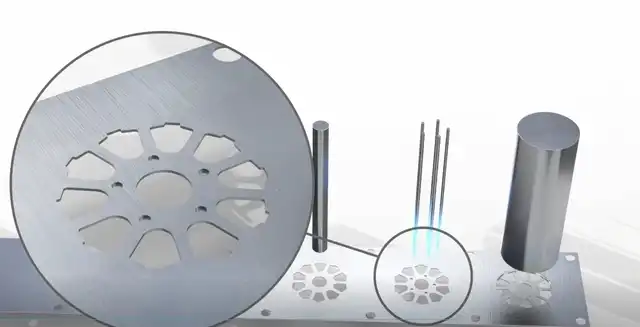

Redukcja prądów wirowych jest głównym powodem zastosowania kilku cienkich blach żelaznych lub blach w rdzeniu twornika, cieńsze blachy są używane do wytworzenia większej rezystancji, co skutkuje mniejszymi prądami wirowymi, co zapewnia większe straty wiroprądowe. Mały, każdy pojedynczy kawałek żelaza nazywa się laminacją. Materiałem do laminowania silnika jest stal elektrotechniczna, stal krzemowa, zwana również stalą elektrotechniczną, która jest stalą z dodatkiem krzemu. Dodanie krzemu może ułatwić penetrację pola magnetycznego, zwiększyć jego rezystancję i zmniejszyć utratę histerezy stali. Stal krzemowa jest niezbędna dla pól elektromagnetycznych. Mniej zastosowań elektrycznych, takich jak stojany/wirniki silników i transformatory.

Krzem w stali krzemowej pomaga zmniejszyć korozję, ale głównym powodem dodawania krzemu jest zmniejszenie histerezy stali, czyli opóźnienia czasowego między pierwszym wytworzeniem lub przyłączeniem pola magnetycznego do stali a polem magnetycznym. Dodany krzem sprawia, że stal jest bardziej wydajna i szybsza w generowaniu i utrzymywaniu pól magnetycznych, co oznacza, że stal krzemowa zwiększa wydajność każdego urządzenia, które wykorzystuje stal jako materiał rdzenia magnetycznego. Tłoczenie metali to proces wytwarzania laminatów silnikowych do różnych zastosowań. Tłoczenie metali może zapewnić klientom szeroki zakres możliwości dostosowywania, a formy i materiały mogą być projektowane zgodnie ze specyfikacjami klienta.

Tłoczenie silnika to rodzaj tłoczenia metali, który po raz pierwszy zastosowano w masowo produkowanych rowerach w 1880 roku. Tłoczenie zastąpiło produkcję części kuciem matrycowym i obróbką skrawaniem, co znacznie obniżyło koszt części. Chociaż części tłoczone nie są tak wytrzymałe jak odkuwki matrycowe, są wystarczającej jakości do masowej produkcji.

Import tłoczonych części rowerowych z Niemiec do Stanów Zjednoczonych rozpoczął się w 1890 roku, a następnie amerykańskie firmy zaczęły mieć maszyny do tłoczenia wykonane na zamówienie przez amerykańskich konstruktorów obrabiarek, a kilku producentów samochodów zaczęło używać tłoczonych części przed Ford Motor Company.

Tłoczenie metali to proces formowania na zimno, który wykorzystuje matryce i stemple do wykrawania blach w różne kształty. Płaska blacha, często nazywana półfabrykatem, jest podawana do stempla, który za pomocą narzędzi lub matryc przekształca metal w nowe kształty. Kształt. Materiał, który ma być wykrawany, jest umieszczany między sekcjami matrycy, gdzie nacisk jest wykorzystywany do kształtowania i cięcia materiału do ostatecznej formy wymaganej dla produktu lub komponentu.

Każda stacja w narzędziu wykonuje inne cięcie, dziurkowanie lub gięcie, gdy metalowy pasek przechodzi przez progresywny stempel, rozwijając się płynnie ze zwoju, a proces każdej kolejnej stacji dodaje się do pracy poprzedniej stacji. , tworząc w ten sposób kompletną część. Inwestycja w trwałe matryce stalowe wiąże się z pewnymi kosztami początkowymi, ale znaczne oszczędności można osiągnąć poprzez zwiększenie wydajności i szybkości produkcji, a także połączenie wielu operacji formowania w jedną maszynę. Duża odporność na uderzenia i siły ścierne.

Tłoczenie, znane również jako prasowanie, może być wykonywane w połączeniu z innymi procesami formowania metalu i może składać się z jednego lub więcej z szeregu bardziej specyficznych procesów lub technik, takich jak tłoczenie, wykrawanie, wytłaczanie, wytłaczanie, gięcie, kołnierze i laminowanie.

Matryca służy do cięcia metalu na różne kształty, a wykrawanie polega na tym, że stempel wchodzi do matrycy w celu usunięcia kawałka złomu, pozostawiając otwór w obrabianym przedmiocie. Z drugiej strony wykrawanie usuwa obrabiany przedmiot z głównego materiału, a usunięta część metalowa jest nowym przedmiotem obrabianym lub półfabrykatem.

Tłoczenie tworzy wypukłe lub wgłębione projekty w arkuszu blachy poprzez dociśnięcie półfabrykatu do matrycy zawierającej pożądany kształt lub poprzez wprowadzenie półfabrykatu materiału do matrycy rolkowej. Tłoczenie to technika gięcia, w której obrabiany przedmiot jest wykrawany poprzez umieszczenie go między matrycą a stemplem lub prasą, seria czynności, które powodują, że końcówka stempla przebija metal i tworzy nowy kształt. Gięcie to sposób formowania metalu w pożądany kształt, taki jak profil l, u lub v, a gięcie zwykle odbywa się wokół jednej osi. Wywijanie to proces wprowadzania kielicha lub kołnierza do metalowego przedmiotu obrabianego za pomocą matrycy, prasy lub specjalistycznej maszyny do wywijania.

Maszyny do tłoczenia metali nie tylko wykrawają, ale także odlewają, tną, stemplują i formują blachy, a maszyny mogą budować bardzo dokładne i powtarzalne kształty dzięki programowaniu lub komputerowemu sterowaniu numerycznemu (CNC), obróbce elektroerozyjnej (EDM) i programowi do projektowania wspomaganego komputerowo (CAD) zapewnia dokładność.