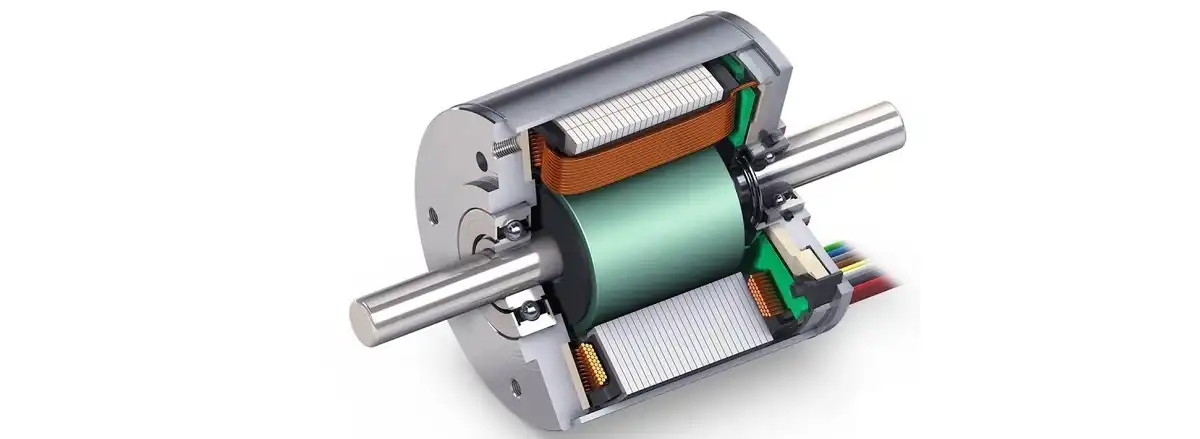

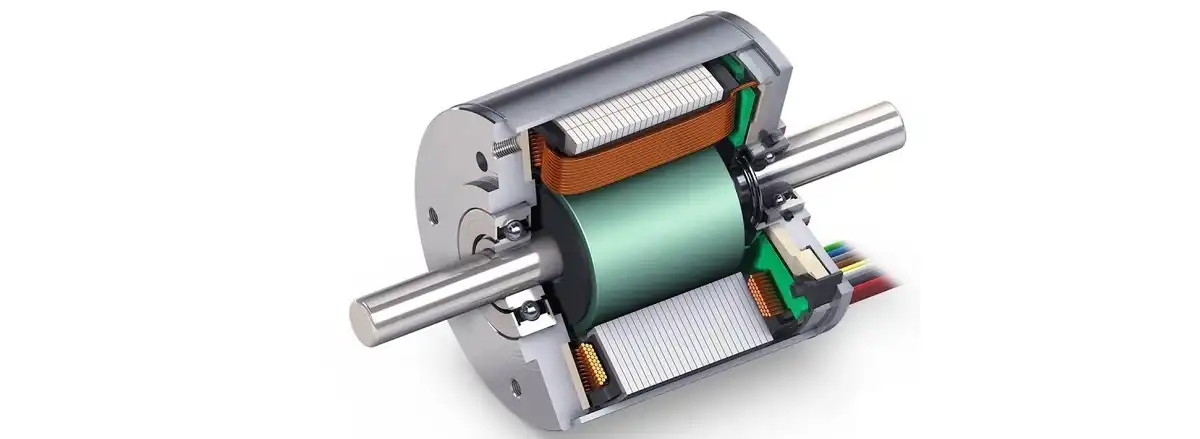

Existem dois mecanismos principais que compõem um motor DC: o estator e o rotor. O núcleo de ferro anular juntamente com os enrolamentos e bobinas de suporte formam o rotor. A rotação do núcleo de ferro no campo magnético faz com que as bobinas gerem tensão, gerando assim correntes parasitas. A corrente parasita é uma perda magnética, quando um motor DC perde energia devido ao fluxo de corrente parasita, é chamada de perda de corrente parasita.

Vários fatores afetam a quantidade de perda de energia devido ao fluxo de correntes parasitas, incluindo a espessura do material magnético, a frequência da força eletromotriz induzida e a densidade do fluxo magnético. A resistência elétrica do material que flui através da corrente afeta como as correntes parasitas se formam. Por exemplo, à medida que a área de secção transversal do metal diminui, isso resulta em uma diminuição das correntes parasitas. Portanto, o material deve ser mantido mais fino para minimizar a área de secção transversal para reduzir a quantidade de correntes parasitas e perdas.

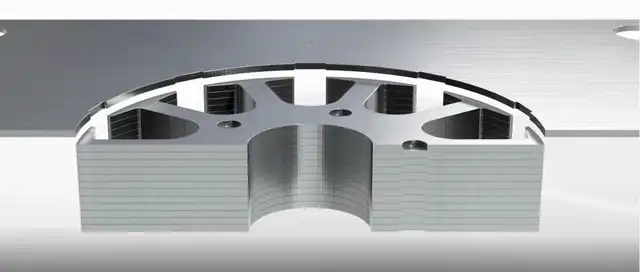

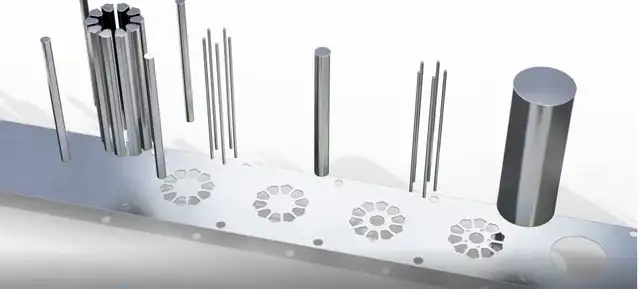

A redução da corrente parasita é a principal razão para o uso de várias chapas ou chapas finas de ferro no núcleo da armadura, chapas mais finas são usadas para criar uma maior resistência, resultando em menos correntes parasitas, o que garante que mais perdas de correntes parasitas ocorram. Pequena, cada peça individual de ferro é chamada de laminação. O material da laminação do motor é o aço elétrico, aço silício, também chamado de aço elétrico, que é o aço adicionado com silício. A adição de silício pode facilitar a penetração do campo magnético, aumentar sua resistência e reduzir a perda de histerese do aço. O aço silício é essencial para campos eletromagnéticos. Menos aplicações elétricas, como estatores/rotores de motores e transformadores.

O silício no aço silício ajuda a reduzir a corrosão, mas a principal razão para adicionar silício é reduzir a histerese do aço, que é o atraso de tempo entre quando um campo magnético é criado ou ligado ao aço pela primeira vez e o campo magnético. O silício adicionado torna o aço mais eficiente e mais rápido para gerar e manter campos magnéticos, o que significa que o aço silício aumenta a eficiência de qualquer dispositivo que use aço como material de núcleo magnético. A estampagem de metais é um processo de produção de laminações de motores para diferentes aplicações. A estampagem de metal pode fornecer aos clientes uma ampla gama de recursos de personalização, e moldes e materiais podem ser projetados de acordo com as especificações do cliente.

A estampagem de motores é um tipo de estampagem de metal que foi usada pela primeira vez em bicicletas produzidas em massa na década de 1880. A estampagem substituiu a produção de peças por forjamento e usinagem, o que reduziu significativamente o custo da peça. Embora as peças estampadas não sejam tão fortes quanto as forjadas de matriz, elas são de qualidade suficiente para a produção em massa.

A importação de peças de bicicletas estampadas da Alemanha para os Estados Unidos começou em 1890, e as empresas americanas posteriormente começaram a ter máquinas de estampagem feitas sob medida por fabricantes americanos de máquinas-ferramenta, e várias montadoras começaram a usar peças estampadas antes da Ford Motor Company.

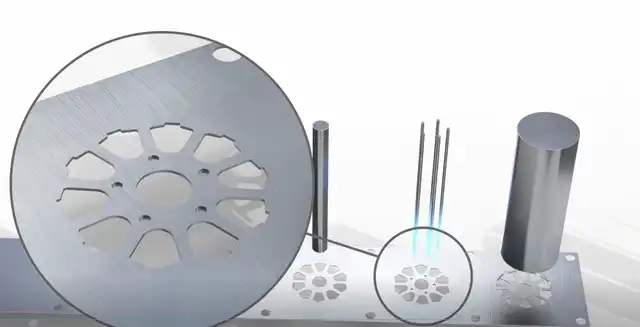

A estampagem de metal é um processo de conformação a frio que usa matrizes e perfurações para perfurar chapas metálicas em diferentes formas. Uma folha plana de metal, muitas vezes chamada de branco, é alimentada em um soco, que usa ferramentas ou matrizes para transformar o metal em novas formas. Forma. O material a ser perfurado é colocado entre as seções da matriz, onde a pressão é usada para moldar e cortar o material na forma final necessária para o produto ou componente.

Cada estação na ferramenta executa um corte, soco ou dobra diferente à medida que a tira de metal passa pelo punção progressivo, desenrolando-se suavemente da bobina, e o processo de cada estação sucessiva aumenta o trabalho da estação anterior. , formando, assim, uma parte completa. Existem alguns custos iniciais envolvidos no investimento em matrizes de aço permanentes, mas economias significativas podem ser alcançadas aumentando a eficiência e a velocidade de produção, bem como combinando várias operações de conformação em uma única máquina. Forte resistência ao impacto e forças abrasivas.

A estampagem, também conhecida como prensagem, pode ser realizada em conjunto com outros processos de conformação de metais e pode consistir em um ou mais de uma gama de processos ou técnicas mais específicas, como estampagem, blanking, gravação, gravação, dobra, flangeado e laminado.

Uma matriz é usada para cortar metal em diferentes formas, e a perfuração é quando um soco entra na matriz para remover um pedaço de sucata, deixando um buraco na peça de trabalho. O blanking, por outro lado, remove a peça de trabalho do material principal e a parte de metal removida é uma peça nova ou em branco.

O relevo cria desenhos elevados ou embutidos em chapa de metal pressionando o branco em uma matriz contendo a forma desejada, ou alimentando um branco de material em uma matriz de rolo. A estampagem é uma técnica de dobra em que uma peça de trabalho é perfurada colocando-a entre um dado e um soco ou prensa, uma série de ações que fazem com que a ponta do soco perfure o metal e crie uma nova forma. A flexão é uma maneira de formar metal em uma forma desejada, como um perfil l, u ou v, e a flexão geralmente ocorre em torno de um único eixo. Flange é o processo de introduzir um flare ou flange em uma peça de metal usando uma matriz, prensa ou máquinas de flange especializadas.

As máquinas de estampagem de metal não apenas perfuram, elas fundem, cortam, carimbam e formam chapas metálicas, e as máquinas podem construir formas altamente precisas e repetíveis por meio de programação ou controle numérico computadorizado (CNC), usinagem por descarga elétrica (EDM) e programa de projeto auxiliado por computador (CAD) garante precisão.