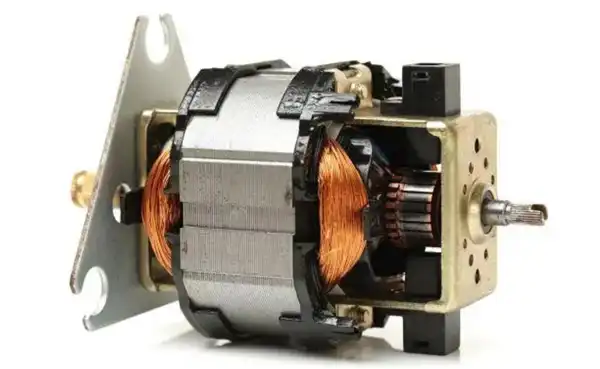

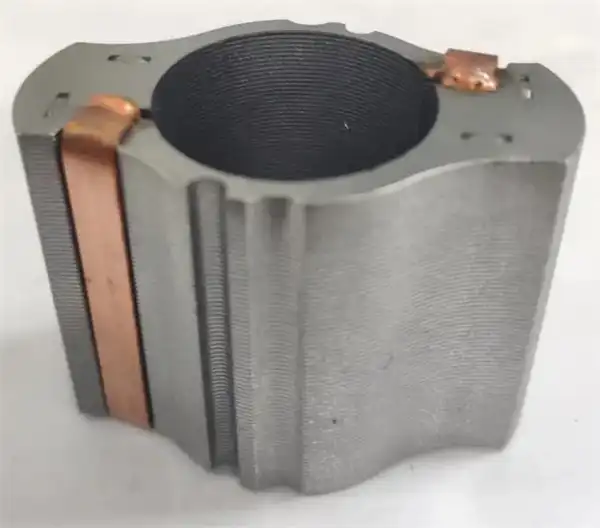

Stator motoru je vyroben z plechů z elektrotechnické oceli. Elektrotechnická ocel, známá také jako křemíková ocel, je ocel s příměsí křemíku. Přidání křemíku do oceli může zvýšit její odolnost, zlepšit schopnost pronikání magnetického pole a snížit hysterezní ztrátu oceli. Křemíková ocel se používá v mnoha elektrických aplikacích důležitých elektromagnetických polí, jako jsou elektrické statory/rotory a elektrické stroje, cívky, magnetické cívky a transformátory.

Přestože křemík v křemíkové oceli pomáhá snižovat korozi, hlavním účelem přidání křemíku je zlepšit ztrátu hystereze oceli. Přidáním křemíku do oceli je ocel efektivnější a rychlejší při vytváření a udržování magnetických polí. Křemíková ocel tak zvyšuje účinnost a efektivitu jakéhokoli zařízení, které používá ocel jako materiál magnetického jádra.

Plech z křemíkové oceli bude během procesu lisování generovat určité vnitřní napětí, které je škodlivé pro výkon a konstrukci mechanismu motoru. Proces žíhání je jedním z procesů tepelného zpracování k eliminaci změn plasticity, pevnosti, tvrdosti a dalších vlastností způsobených mikrostrukturou křemíkové oceli. U plechů z elektrotechnické oceli pro jádra statoru motoru se proces žíhání nejčastěji používá ke zmírnění napětí plechů z křemíkové oceli kolem okrajů plechů způsobených během procesu děrování a děrování. Další běžnou aplikací v automobilovém průmyslu je žíhání speciálních slitin, jako je kobalt nebo nikl, za účelem optimalizace elektrických a mechanických vlastností speciálně navržených vysoce výkonných motorů.

Děrovaný plech z křemíkové oceli je žíhán před laminací statoru: proces je jednoduchý a najednou lze žíhat mnoho různých šarží plechů z křemíkové oceli s vysokou účinností a nízkými výrobními náklady.

Laminované žíhání statoru: pokud jsou plechy statoru svařeny nebo vzájemně propojeny, není snadné je během žíhání uvolnit a mohou si zachovat dobré rozměrové tolerance. Pokud je však stator lepený plech nebo volný plech, musí být navržen vlastní přípravek, který zajistí, že se plechy během procesu žíhání neuvolní, a žíhané plechy se pak lepí nebo potahují pro další proces. . Tím se zvýší výrobní náklady díky návrhu a vstupu dalších šarží laminačních přípravků pro žíhání.

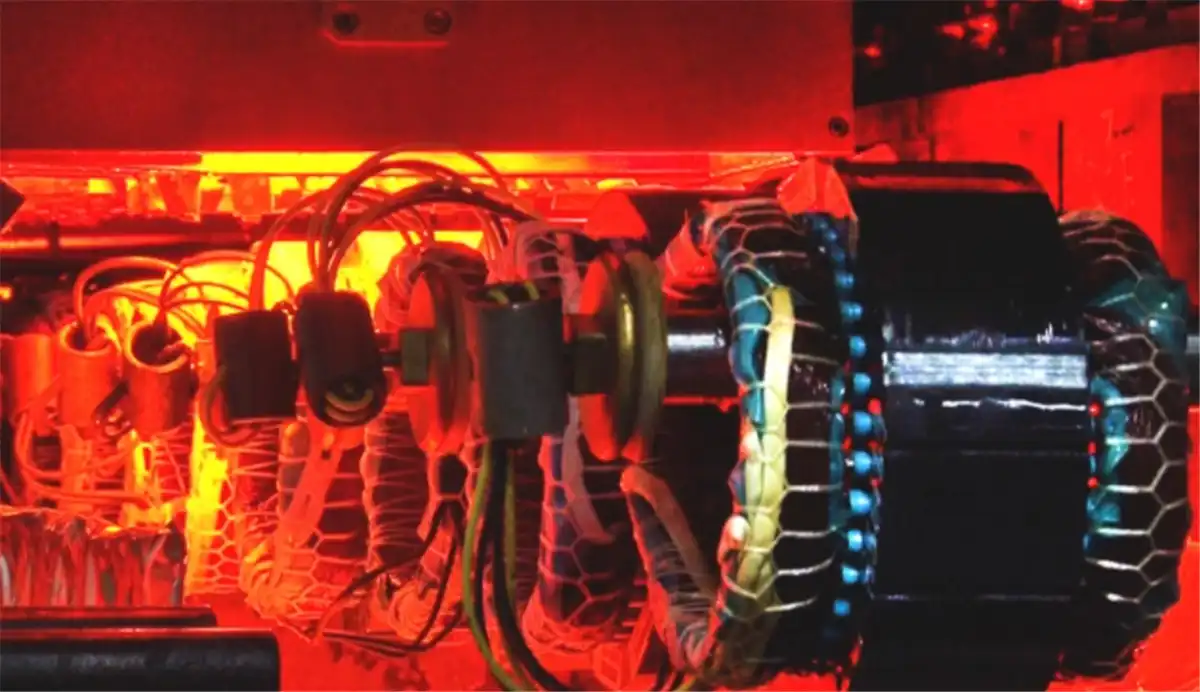

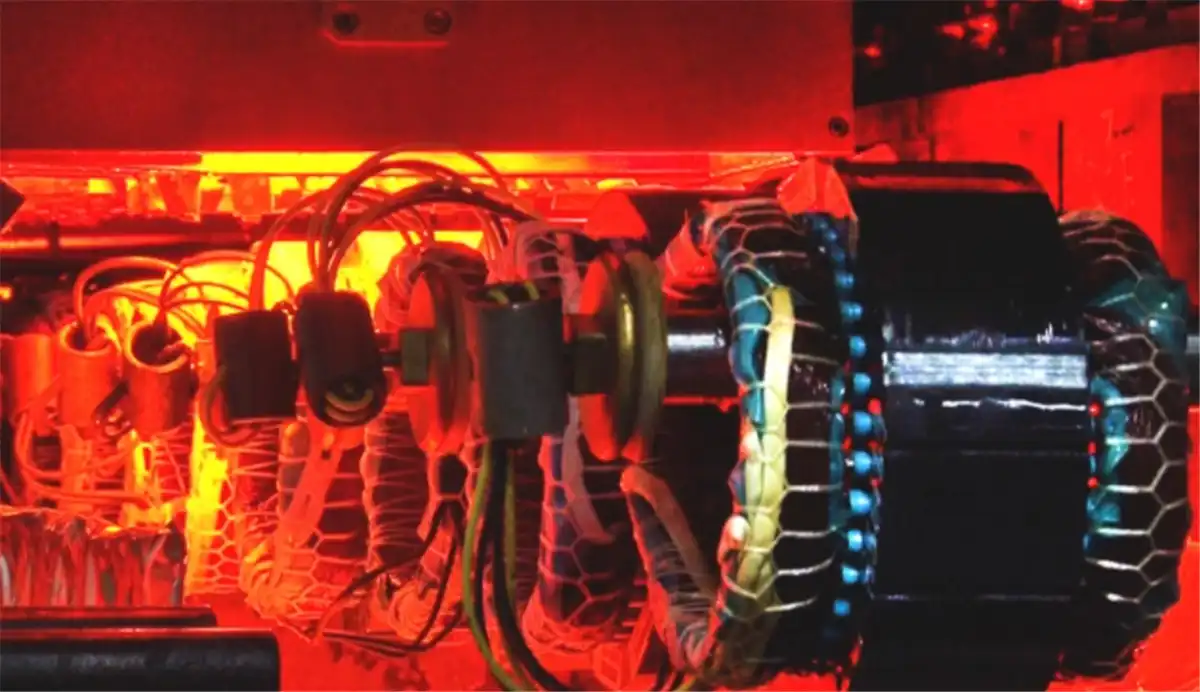

Jádra statoru a rotoru motoru jsou vyrobena z tenkých plechů naskládaných na sebe, aby se minimalizovaly ztráty vířivými proudy. Pro vytvoření stabilního jádra se plechy slepí, vypálí a zajistí, aby lepidlo ztvrdlo. Obecně se rozlišuje mezi technologiemi integrovanými do procesu děrování (blokování, celoplošné lepení nebo bodové lepení) a technologiemi, které následují po procesu děrování (svařování, upínání, konvenční lepení), volba technologie spojování závisí na aplikaci, konstrukci motoru a ekonomických aspektech.

Vzhledem k tomu, že není třeba brát v úvahu výrobní aspekty, jako je zámek nebo umístění svarů, umožňuje samolepicí technologie podkladu úplnou volnost při navrhování a vede k ideálnímu elektrotechnickému inženýrství s plným lepením, které umožňuje dodržení nejužších tolerancí a dobrou rozměrovou stabilitu. Protože laminace nemá žádný způsob, jak se rozšířit. Když je během svařování přiváděno teplo, může způsobit napětí v jádru, což při lepení není problém. Stoh plechů s nejužšími výrobními tolerancemi zlepšuje odvod tepla zlepšením přenosu tepla mezi plechy a pouzdrem. To umožňuje menší chladicí jednotky, což snižuje náklady a hmotnost.

Z těchto technologií přináší lepení a tepelné zpracování větší přesnost a snížené ztráty vířivými proudy bldc motorů a očekává se, že lepení nakonec nahradí jiné metody, protože vede k tenčím plechům, které snižují celkovou hmotnost motoru.