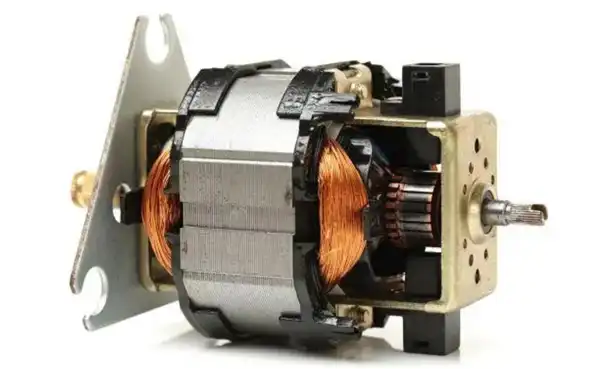

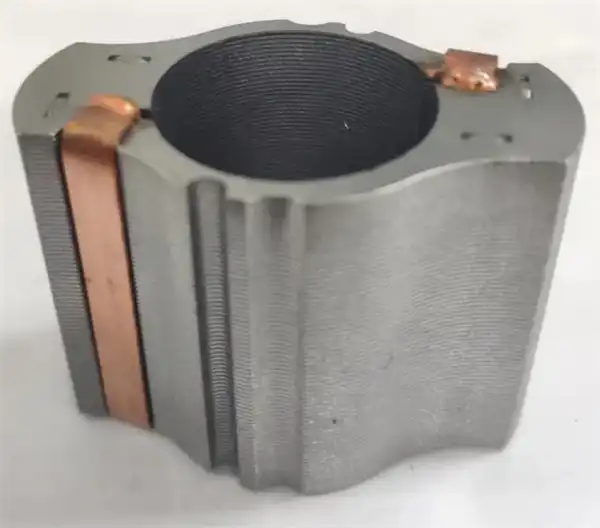

Le stator du moteur est constitué de tôles d’acier électriques. L’acier électrique, également connu sous le nom d’acier au silicium, est de l’acier additionné de silicium. L’ajout de silicium à l’acier peut augmenter sa résistance, améliorer la capacité de pénétration du champ magnétique et réduire la perte d’hystérésis de l’acier. L’acier au silicium est utilisé dans de nombreuses applications électriques de champs électromagnétiques importants, telles que le stator/rotor électrique et les machines électriques, les bobines, les bobines magnétiques et les transformateurs.

Bien que le silicium dans l’acier au silicium aide à réduire la corrosion, l’objectif principal de l’ajout de silicium est d’améliorer la perte d’hystérésis de l’acier. L’ajout de silicium à l’acier rend l’acier plus efficace et plus rapide pour construire et maintenir des champs magnétiques. Ainsi, l’acier au silicium augmente l’efficacité et l’efficience de tout appareil qui utilise l’acier comme matériau de noyau magnétique.

La tôle d’acier au silicium générera une certaine contrainte interne pendant le processus d’emboutissage, ce qui est préjudiciable aux performances et à la conception du mécanisme du moteur. Le processus de recuit est l’un des processus de traitement thermique permettant d’éliminer les changements de plasticité, de résistance, de dureté et d’autres propriétés causés par la microstructure de l’acier au silicium. Pour les laminations d’acier électrique pour les noyaux de stator de moteur, le processus de recuit est le plus souvent utilisé pour soulager la contrainte des tôles d’acier au silicium autour des bords des laminations causées pendant le processus de poinçonnage et de poinçonnage. Une autre application courante dans l’industrie automobile consiste à recuire des alliages spéciaux, tels que le cobalt ou le nickel, afin d’optimiser les propriétés électriques et mécaniques de moteurs haute performance spécialement conçus.

La tôle d’acier au silicium poinçonnée est recuite avant le laminage du stator : le processus est simple et de nombreux lots différents de tôles d’acier au silicium peuvent être recuits en même temps, avec un rendement élevé et un faible coût de production.

Recuit de stator laminé : si les laminations de stator sont soudées ou imbriquées, elles ne sont pas faciles à desserrer pendant le recuit et peuvent maintenir de bonnes tolérances dimensionnelles. Cependant, si le stator est un laminage collé ou un laminage lâche, un montage personnalisé doit être conçu pour s’assurer que les laminages ne se desserrent pas pendant le processus de recuit, et les laminations recuites sont ensuite collées ou enduites pour le processus suivant. . Cela augmentera les coûts de production en raison de la conception et de l’entrée de lots supplémentaires de montages de laminage pour le recuit.

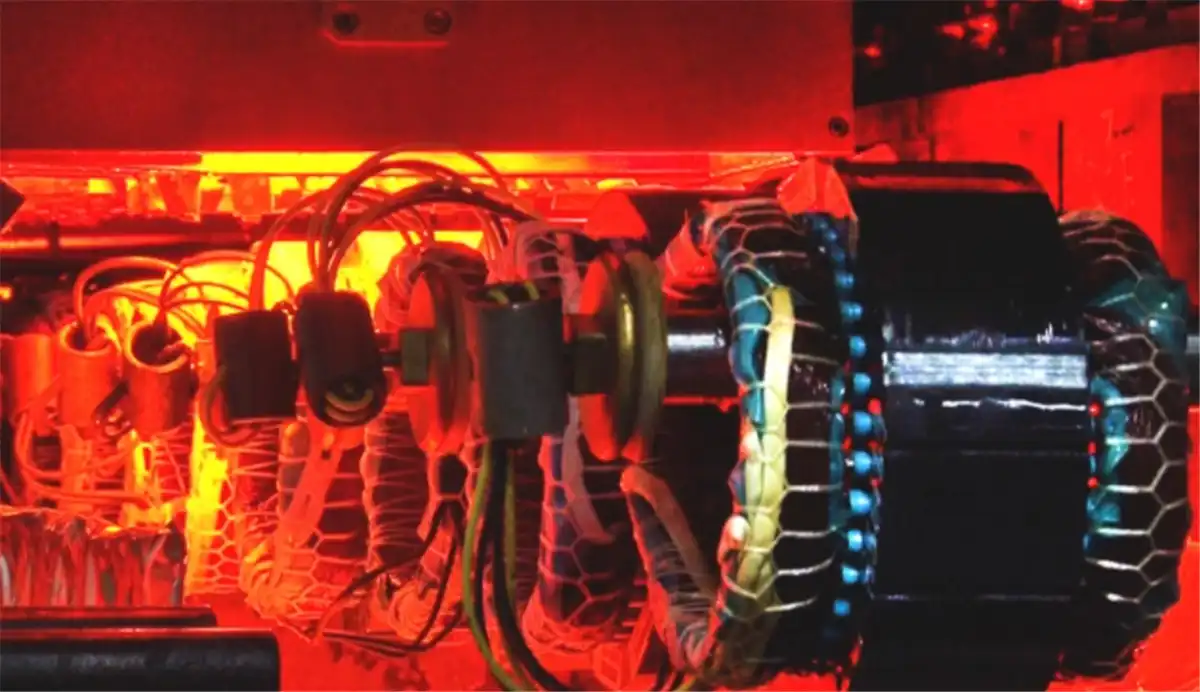

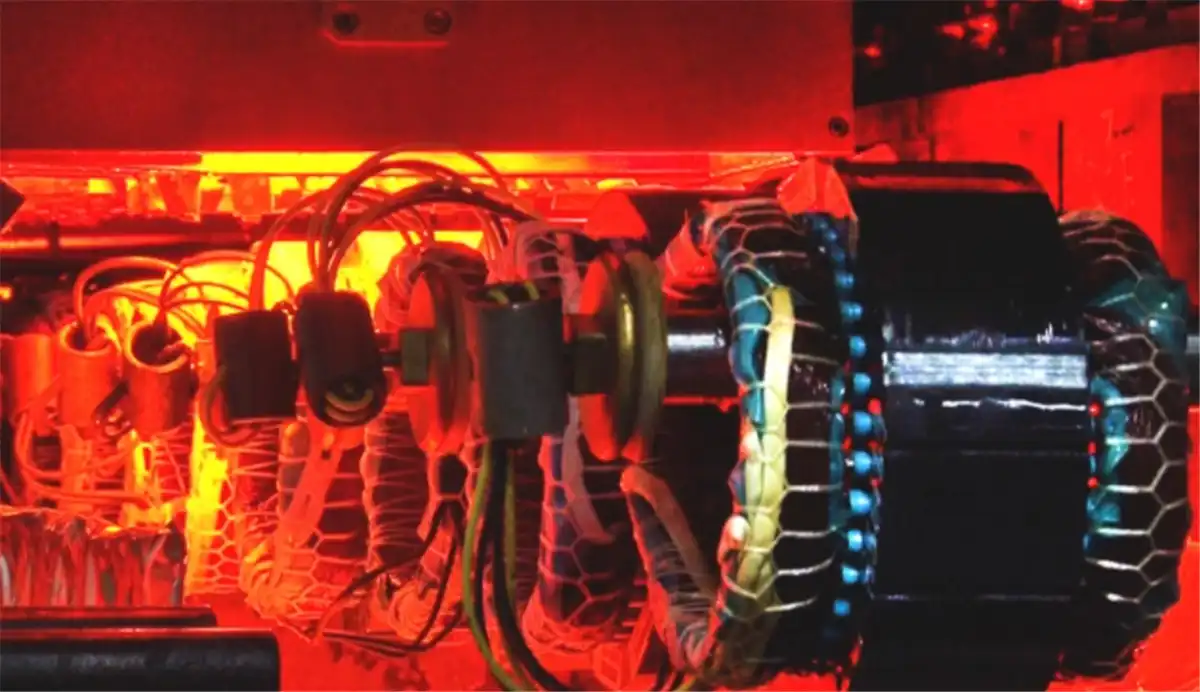

Les noyaux du stator et du rotor du moteur sont fabriqués avec des feuilles minces empilées les unes sur les autres pour minimiser les pertes par courants de Foucault. Pour former un noyau stable, les laminations sont collées ensemble, cuites et faites en sorte que la colle durcisse. Une distinction générale est faite entre les technologies intégrées dans le processus de poinçonnage (emboîtement, collage pleine face ou collage ponctuel) et celles en aval du processus de poinçonnage (soudage, serrage, collage conventionnel), le choix de la technologie d’assemblage dépend de l’application, de la conception du moteur et de considérations économiques.

Étant donné qu’il n’est pas nécessaire de tenir compte des aspects de fabrication tels que l’emboîtement ou l’emplacement des soudures, la technologie auto-adhésive du support permet une liberté de conception totale et conduit à une électrotechnique idéale, avec un collage complet permettant le respect des tolérances les plus étroites et une bonne stabilité dimensionnelle. Parce que le laminage n’a aucun moyen de s’étendre. Lorsque la chaleur est introduite pendant le soudage, elle peut provoquer une tension dans le noyau, ce qui n’est pas un problème pendant le collage. L’empilement de laminage avec les tolérances de fabrication les plus étroites améliore la dissipation de la chaleur en améliorant le transfert de chaleur entre les laminages et le boîtier. Cela permet d’obtenir des unités de refroidissement plus petites, ce qui réduit les coûts et le poids.

Parmi ces technologies, le collage et le traitement thermique apportent une plus grande précision et une réduction des pertes par courants de Foucault aux moteurs bldc, et le collage devrait éventuellement remplacer d’autres méthodes car il en résulte des laminations plus fines qui réduisent le poids total du moteur.