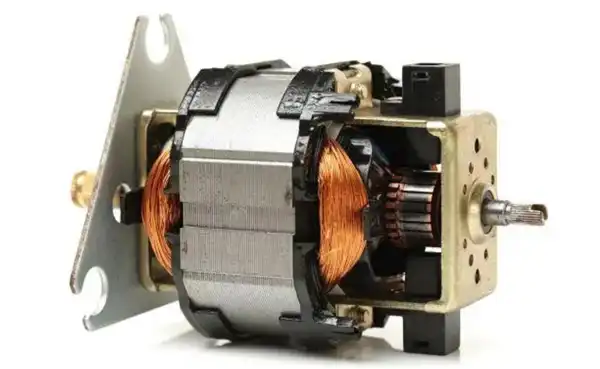

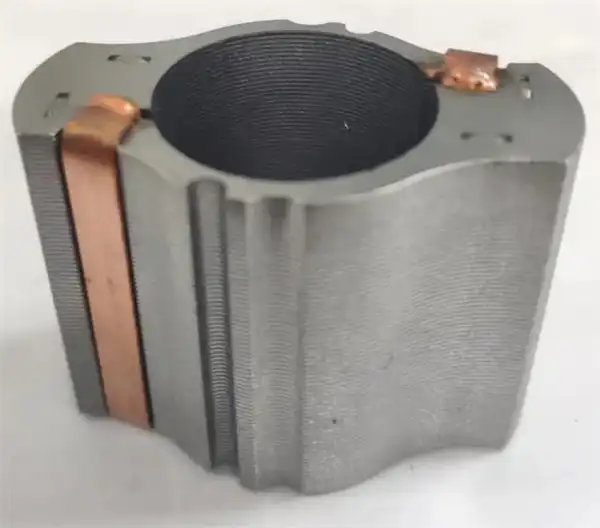

Motorstatoren er laget av lamineringer av elektrisk stål. Elektrisk stål, også kjent som silisiumstål, er stål tilsatt med silisium. Tilsetning av silisium til stål kan øke motstanden, forbedre magnetfeltpenetrasjonsevnen og redusere hysteresetapet av stål. Silisiumstål brukes til i mange elektriske anvendelser av viktige elektromagnetiske felt, som elektrisk stator / rotor og elektriske maskiner, spoler, magnetiske spoler og transformatorer.

Selv om silisiumet i silisiumstål bidrar til å redusere korrosjon, er hovedformålet med å tilsette silisium å forbedre hysteresetapet av stålet. Tilsetning av silisium til stål gjør stålet mer effektivt og raskere til å bygge og vedlikeholde magnetfelt. Dermed øker silisiumstål effektiviteten og effektiviteten til enhver enhet som bruker stål som magnetisk kjernemateriale.

Silisiumstålplaten vil generere et visst indre stress under stemplingsprosessen, noe som er skadelig for motorens ytelse og mekanismedesign. Glødningsprosessen er en av varmebehandlingsprosessene for å eliminere endringene i plastisitet, styrke, hardhet og andre egenskaper forårsaket av mikrostrukturen av silisiumstål. For elektriske stållamineringer for motorstatorkjerner brukes glødningsprosessen oftest for å avlaste belastningen på silisiumstålplatene rundt kantene på lamineringene forårsaket under stanse- og stanseprosessen. En annen vanlig anvendelse i bilindustrien innebærer glødning av spesielle legeringer, som kobolt eller nikkel, for å optimalisere de elektriske og mekaniske egenskapene til spesialdesignede høyytelsesmotorer.

Den stansede silisiumstålplaten er glødet før statorlamineringen: prosessen er enkel, og mange forskjellige partier av silisiumstålplater kan annealed på en gang, med høy effektivitet og lave produksjonskostnader.

Laminert statorglødning: Hvis statorlamineringene er sveiset eller sammenlåst, er de ikke lette å løsne under glødning og kan opprettholde gode dimensjonstoleranser. Imidlertid, hvis statoren er en bundet laminering eller en løs laminering, må en tilpasset armatur utformes for å sikre at lamineringene ikke løsner under glødningsprosessen, og de glødede lamineringene limes eller belegges for neste prosess. . Dette vil øke produksjonskostnadene på grunn av design og inntasting av ytterligere partier lamineringsarmaturer for glødning.

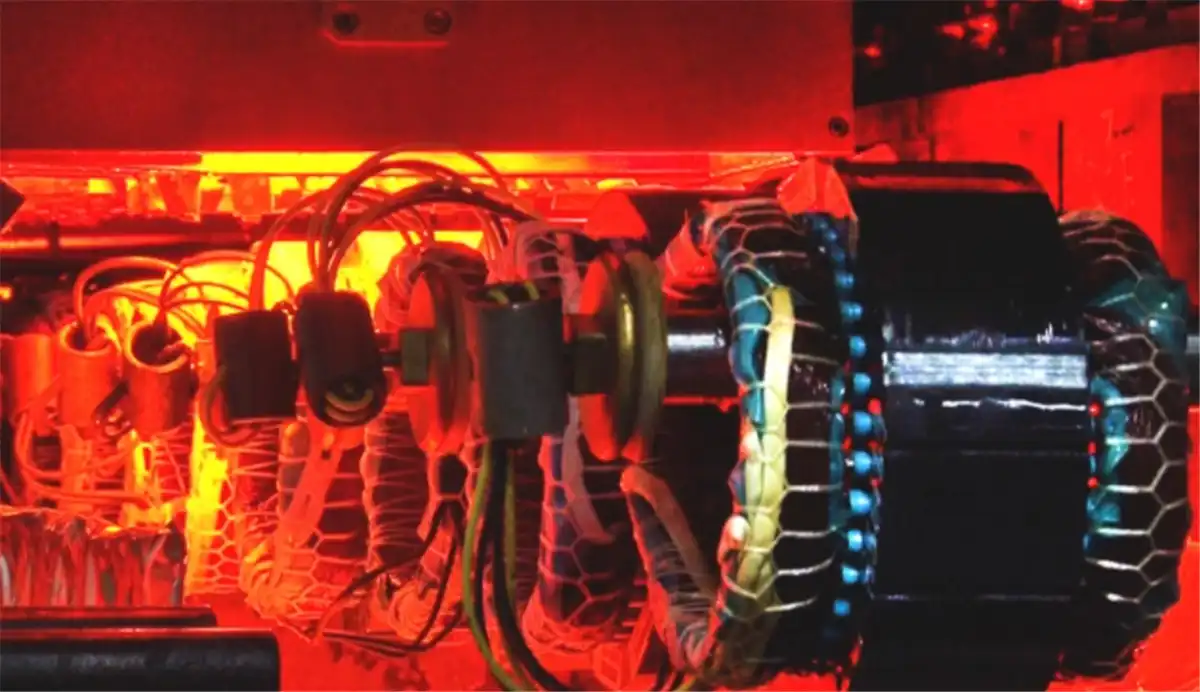

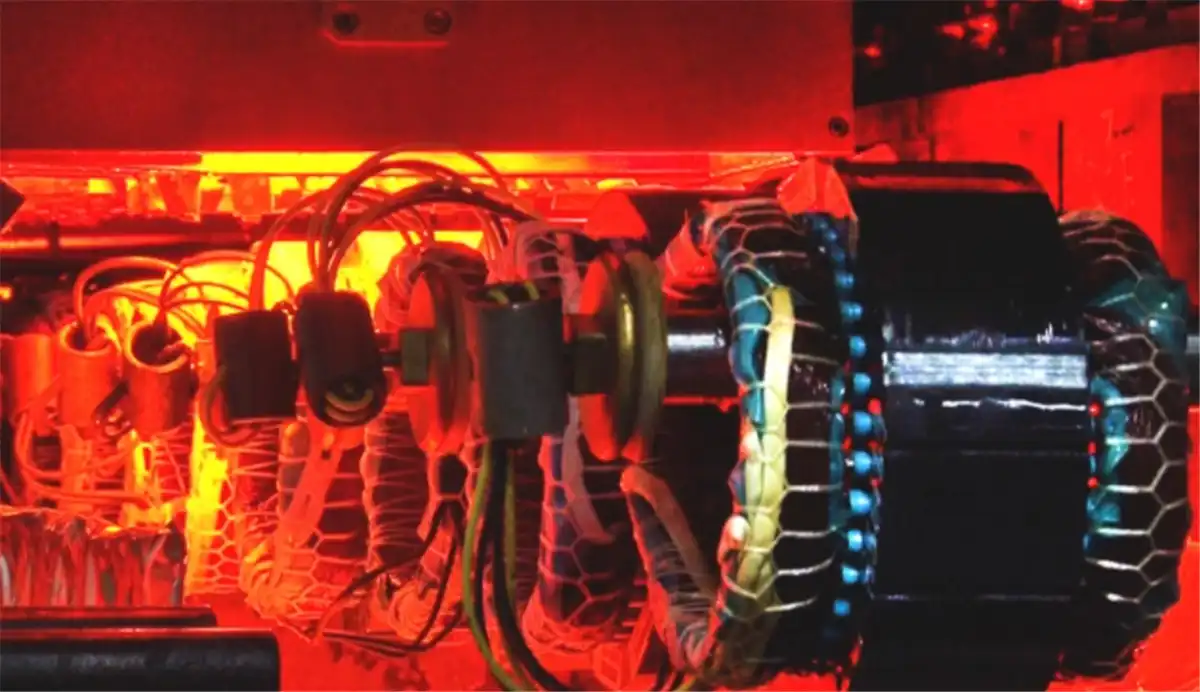

Motorens stator og rotorkjerner er fabrikkert med tynne ark stablet sammen for å minimere virvelstrømtap. For å danne en stabil kjerne limes lamineringene sammen, bakes og sørges for at limet stivner. Det skilles generelt mellom teknologiene som er integrert i stanseprosessen (sammenkobling, helflatebinding eller punktbinding) og de nedstrøms for stanseprosessen (sveising, klemming, konvensjonell binding), valget av sammenføyningsteknologi avhenger av bruksområde, motordesign og økonomiske hensyn.

Siden produksjonsaspekter som forrigling eller sveisenes plassering ikke trenger å vurderes, gir den selvklebende teknologien fullstendig designfrihet og fører til ideell elektroteknikk, med full binding som tillater samsvar med de smaleste toleransene og god dimensjonsstabilitet. Fordi laminering ikke har noen måte å utvide seg på. Når varme introduseres under sveising, kan det forårsake spenning i kjernen, noe som ikke er et problem under liming. Lamineringsstakken med de smaleste produksjonstoleransene forbedrer varmespredningen ved å forbedre varmeoverføringen mellom lamineringene og huset. Dette muliggjør mindre kjøleenheter, noe som reduserer kostnader og vekt.

Av disse teknologiene gir liming og varmebehandling større presisjon og reduserte virvelstrømtap til bldc-motorer, og liming forventes til slutt å erstatte andre metoder da det resulterer i tynnere lamineringer som reduserer motorens totale vekt.