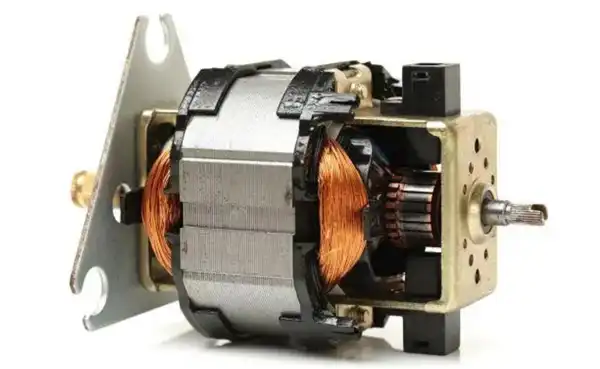

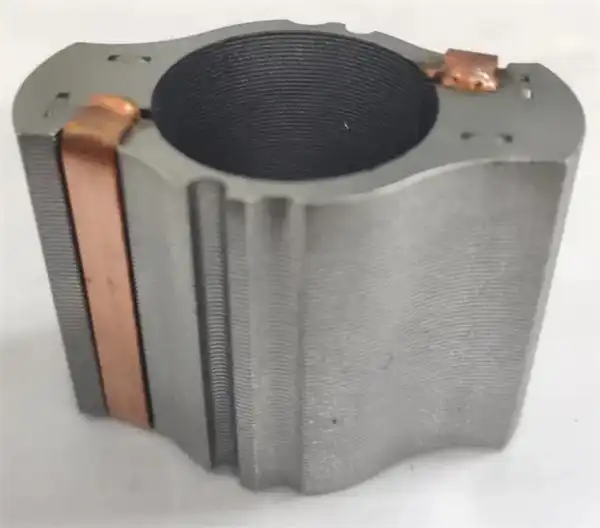

De motorstator is gemaakt van elektrische stalen lamineringen. Elektrisch staal, ook wel siliciumstaal genoemd, is staal dat met silicium wordt toegevoegd. Het toevoegen van silicium aan staal kan de weerstand verhogen, het penetratievermogen van het magnetische veld verbeteren en het hystereseverlies van staal verminderen. Siliciumstaal wordt gebruikt voor veel elektrische toepassingen van belangrijke elektromagnetische velden, zoals elektrische stator/rotor en elektrische machines, spoelen, magnetische spoelen en transformatoren.

Hoewel het silicium in siliciumstaal helpt om corrosie te verminderen, is het belangrijkste doel van het toevoegen van silicium het verbeteren van het hystereseverlies van het staal. Door silicium aan staal toe te voegen, wordt het staal efficiënter en sneller in het opbouwen en onderhouden van magnetische velden. Siliciumstaal verhoogt dus de efficiëntie en effectiviteit van elk apparaat dat staal als magnetisch kernmateriaal gebruikt.

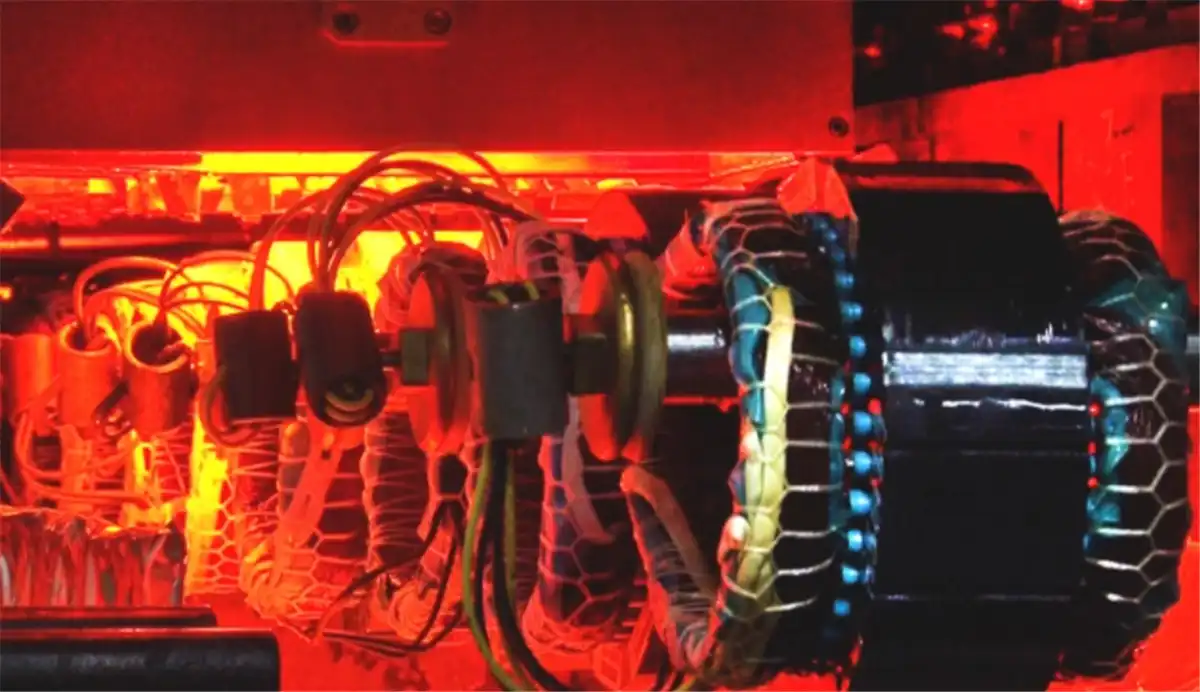

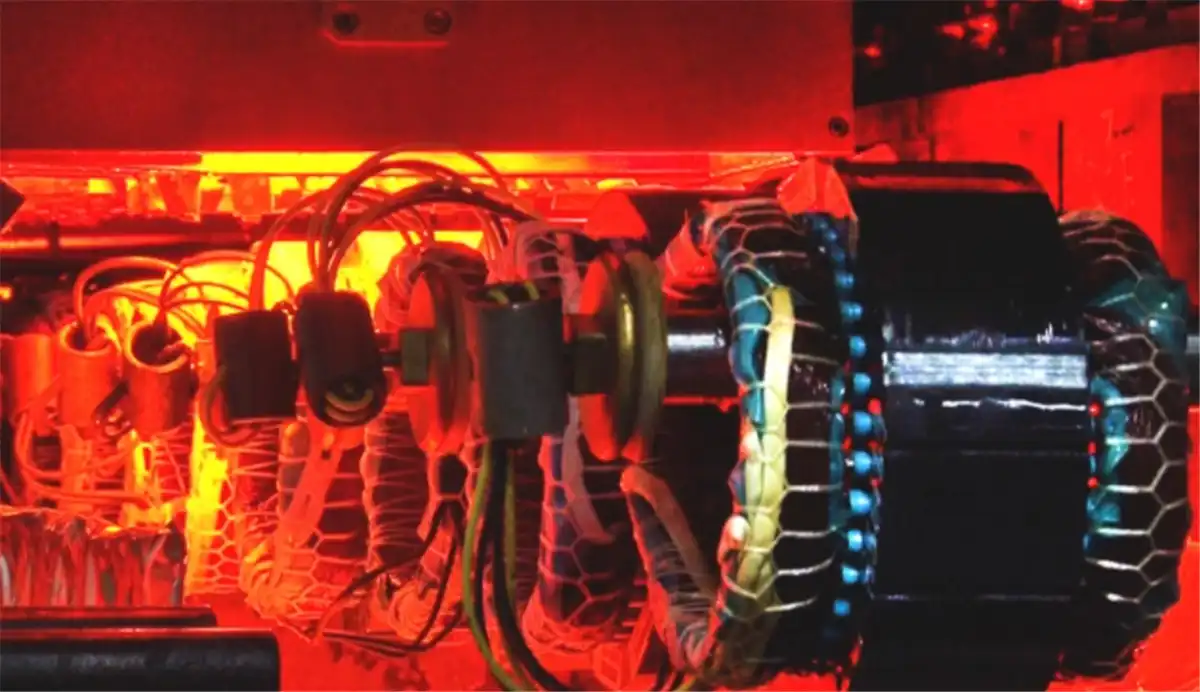

De siliciumstaalplaat genereert tijdens het stempelproces een bepaalde interne spanning, die schadelijk is voor de prestaties en het mechanismeontwerp van de motor. Het gloeiproces is een van de warmtebehandelingsprocessen om de veranderingen in plasticiteit, sterkte, hardheid en andere eigenschappen veroorzaakt door de microstructuur van siliciumstaal te elimineren. Voor elektrische staallamineringen voor motorstatorkernen wordt het gloeiproces meestal gebruikt om de spanning van de siliciumstaalplaten rond de randen van de lamineringen te verlichten die wordt veroorzaakt tijdens het pons- en ponsproces. Een andere veel voorkomende toepassing in de auto-industrie is het gloeien van speciale legeringen, zoals kobalt of nikkel, om de elektrische en mechanische eigenschappen van speciaal ontworpen krachtige motoren te optimaliseren.

De geponste siliciumstaalplaat wordt gegloeid vóór de statorlaminering: het proces is eenvoudig en veel verschillende batches siliciumstaalplaten kunnen in één keer worden gegloeid, met een hoog rendement en lage productiekosten.

Gelamineerd statorgloeien: als de statorlamineringen zijn gelast of in elkaar grijpen, zijn ze niet gemakkelijk los te maken tijdens het gloeien en kunnen ze goede maattoleranties behouden. Als de stator echter een gebonden laminaat of een losse laminering is, moet een aangepaste opspanning worden ontworpen om ervoor te zorgen dat de lamineringen niet losraken tijdens het gloeiproces, en de gegloeide lamineringen worden vervolgens gelijmd of gecoat voor het volgende proces. . Dit zal de productiekosten verhogen als gevolg van het ontwerp en de invoer van extra batches lamineerinrichtingen voor gloeien.

De stator- en rotorkernen van de motor zijn vervaardigd met dunne platen die op elkaar zijn gestapeld om wervelstroomverliezen te minimaliseren. Om een stabiele kern te vormen, worden de lamineringen aan elkaar gelijmd, gebakken en ervoor gezorgd dat de lijm uithardt. Er wordt een algemeen onderscheid gemaakt tussen de technologieën die in het ponsproces zijn geïntegreerd (vergrendeling, vlakverlijming of puntverlijming) en die stroomafwaarts van het ponsproces (lassen, klemmen, conventioneel verlijmen), de keuze van de verbindingstechnologie hangt af van de toepassing, het motorontwerp en economische overwegingen.

Omdat er geen rekening hoeft te worden gehouden met productieaspecten zoals vergrendeling of de locatie van de lasnaden, biedt de zelfklevende dragertechnologie volledige ontwerpvrijheid en leidt tot een ideale elektrotechniek, met volledige verlijming die naleving van de nauwste toleranties en een goede maatvastheid mogelijk maakt. Omdat lamineren niet kan uitzetten. Wanneer er warmte wordt ingebracht tijdens het lassen, kan dit spanning in de kern veroorzaken, wat geen probleem is tijdens het verlijmen. De lamineerstapel met de smalste productietoleranties verbetert de warmteafvoer door de warmteoverdracht tussen de lamineringen en de behuizing te verbeteren. Dit maakt kleinere koelunits mogelijk, waardoor de kosten en het gewicht worden verlaagd.

Van deze technologieën zorgen verlijming en warmtebehandeling voor een grotere precisie en verminderde wervelstroomverliezen voor bldc-motoren, en verlijming zal naar verwachting uiteindelijk andere methoden vervangen, omdat het resulteert in dunnere lamineringen die het totale gewicht van de motor verminderen.