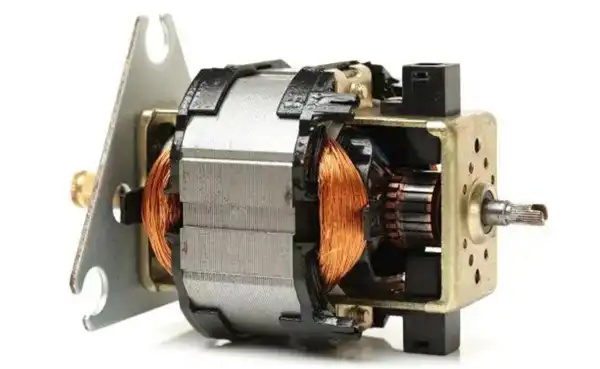

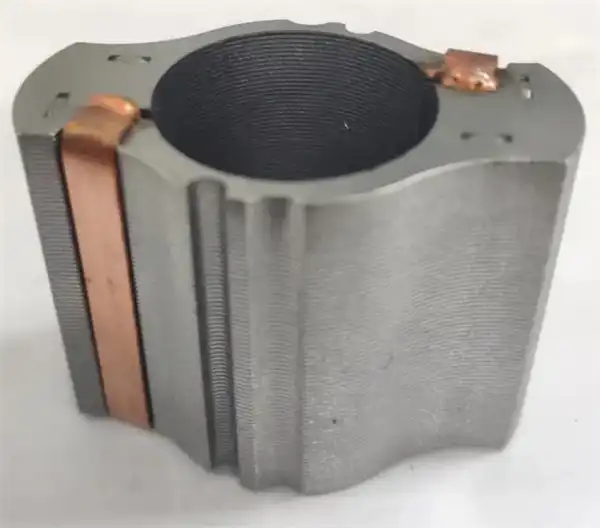

Motor statoru elektrikli çelik laminasyonlardan yapılmıştır. Silikon çeliği olarak da bilinen elektrik çeliği, silikon eklenmiş çeliktir. Çeliğe silikon eklemek, direncini artırabilir, manyetik alan penetrasyon kabiliyetini artırabilir ve çeliğin histerezis kaybını azaltabilir. Silikon çelik, elektrik statoru/rotoru ve elektrikli makineler, bobinler, manyetik bobinler ve transformatörler gibi önemli elektromanyetik alanların birçok elektrik uygulamasında kullanılır.

Silikon çeliğindeki silikon korozyonu azaltmaya yardımcı olsa da, silikon eklemenin temel amacı çeliğin histerezis kaybını iyileştirmektir. Çeliğe silikon eklemek, çeliği manyetik alanların oluşturulmasında ve korunmasında daha verimli ve daha hızlı hale getirir. Böylece silikon çelik, çeliği manyetik çekirdek malzemesi olarak kullanan herhangi bir cihazın verimliliğini ve etkinliğini artırır.

Silikon çelik sac, damgalama işlemi sırasında motorun performansına ve mekanizma tasarımına zarar veren belirli bir iç gerilim oluşturacaktır. Tavlama işlemi, silikon çeliğin mikro yapısının neden olduğu plastisite, mukavemet, sertlik ve diğer özelliklerdeki değişiklikleri ortadan kaldırmak için yapılan ısıl işlem işlemlerinden biridir. Motor stator çekirdekleri için elektrikli çelik laminasyonlar için, tavlama işlemi en yaygın olarak, delme ve delme işlemi sırasında ortaya çıkan laminasyonların kenarları etrafındaki silikon çelik levhaların stresini azaltmak için kullanılır. Motor endüstrisindeki diğer bir yaygın uygulama, özel olarak tasarlanmış yüksek performanslı motorların elektriksel ve mekanik özelliklerini optimize etmek için kobalt veya nikel gibi özel alaşımların tavlanmasını içerir.

Delikli silikon çelik sac, stator laminasyonundan önce tavlanır: işlem basittir ve birçok farklı silikon çelik sac partisi, yüksek verimlilik ve düşük üretim maliyeti ile tek seferde tavlanabilir.

Lamine stator tavlaması: Stator laminasyonları kaynaklanmışsa veya birbirine kenetlenmişse, tavlama sırasında gevşetilmesi kolay değildir ve iyi boyutsal toleransları koruyabilir. Bununla birlikte, stator yapıştırılmış bir laminasyon veya gevşek bir laminasyon ise, laminasyonların tavlama işlemi sırasında gevşememesini sağlamak için özel bir fikstür tasarlanmalı ve tavlanmış laminasyonlar daha sonra bir sonraki işlem için yapıştırılmalı veya kaplanmalıdır. . Bu, tavlama için ek laminasyon fikstürü partilerinin tasarımı ve girişi nedeniyle üretim maliyetlerini artıracaktır.

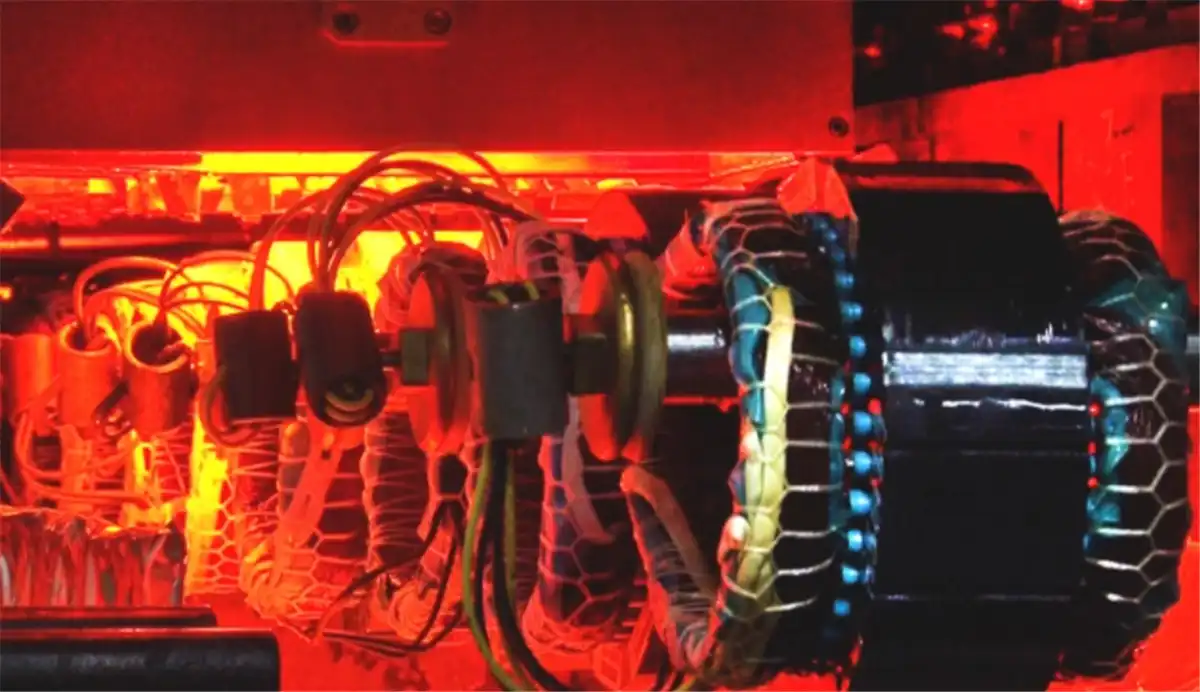

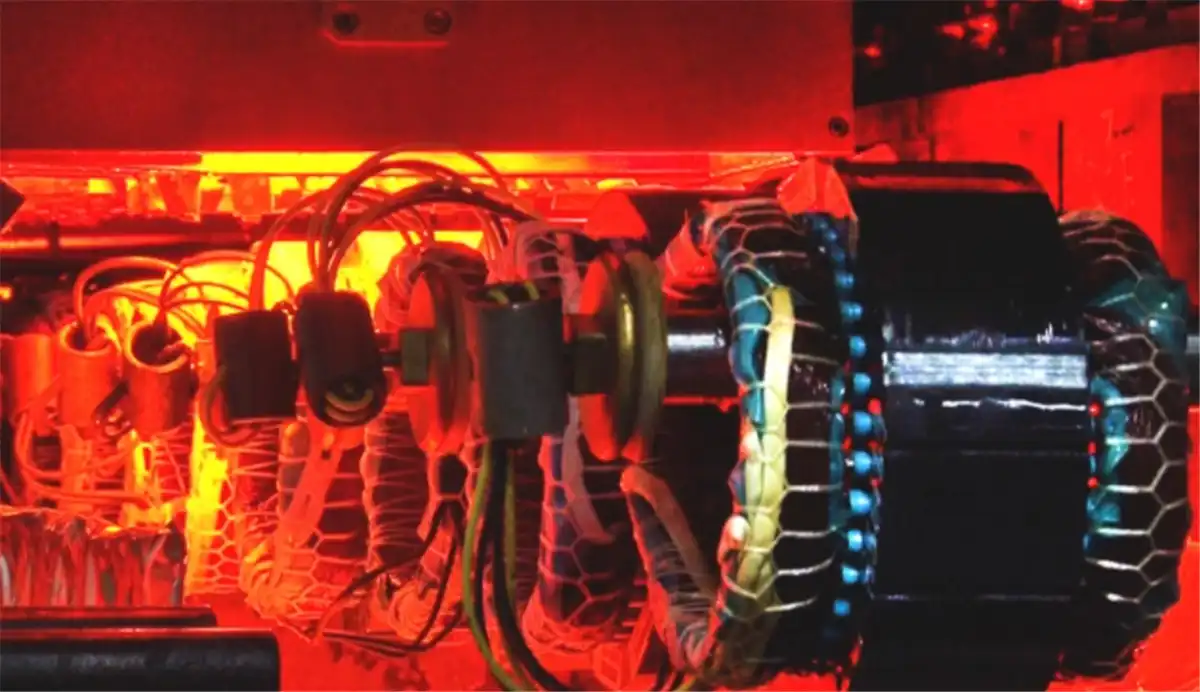

Motorun stator ve rotor çekirdekleri, girdap akımı kayıplarını en aza indirmek için bir araya getirilmiş ince levhalarla üretilmiştir. Stabil bir çekirdek oluşturmak için laminasyonlar birbirine yapıştırılır, fırınlanır ve tutkalın sertleştiğinden emin olunur. Zımbalama işlemine entegre edilen teknolojiler (birbirine kilitleme, tam yüz yapıştırma veya nokta yapıştırma) ile zımbalama işleminin sonraki aşamaları (kaynaklama, sıkma, konvansiyonel yapıştırma) arasında genel bir ayrım yapılır, birleştirme teknolojisinin seçimi uygulamaya, motor tasarımına ve ekonomik hususlara bağlıdır.

Birbirine kenetlenme veya kaynakların konumu gibi üretim yönlerinin dikkate alınması gerekmediğinden, destek kendinden yapışkanlı teknolojisi tam tasarım özgürlüğü sağlar ve en dar toleranslara ve iyi boyutsal kararlılığa uyum sağlayan tam bağlantı ile ideal elektrik mühendisliğine yol açar. Çünkü laminasyonun genişleme yolu yoktur. Kaynak sırasında ısı verildiğinde, çekirdekte gerginliğe neden olabilir, bu da yapıştırma sırasında sorun olmaz. En dar üretim toleranslarına sahip laminasyon yığını, laminasyonlar ve gövde arasındaki ısı transferini iyileştirerek ısı dağılımını iyileştirir. Bu, daha küçük soğutma ünitelerine olanak tanıyarak maliyeti ve ağırlığı azaltır.

Bu teknolojilerden, yapıştırma ve ısıl işlem, bldc motorlara daha fazla hassasiyet ve daha az girdap akımı kayıpları getirir ve yapıştırmanın, motorun toplam ağırlığını azaltan daha ince laminasyonlarla sonuçlandığı için sonunda diğer yöntemlerin yerini alması beklenir.