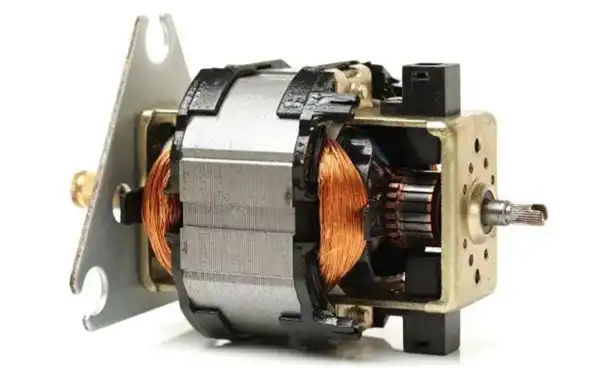

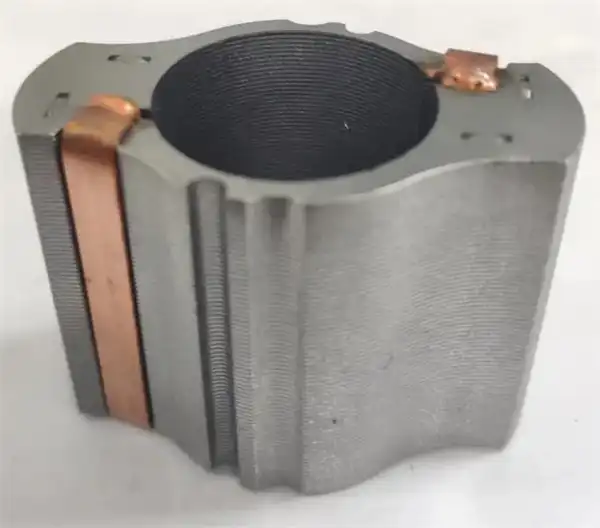

Статор двигуна виготовлений з ламінацій електротехнічної сталі. Електротехнічна сталь, також відома як кремнієва сталь, - це сталь, додана кремнієм. Додавання кремнію до сталі може підвищити її стійкість, покращити здатність проникнення магнітного поля та зменшити втрати на гістерезис сталі. Кремнієва сталь використовується для багатьох електричних застосувань важливих електромагнітних полів, таких як електричний статор/ротор та електричні машини, котушки, магнітні котушки та трансформатори.

Хоча кремній у кремнієвій сталі допомагає зменшити корозію, основною метою додавання кремнію є покращення втрат на гістерезис сталі. Додавання кремнію до сталі робить сталь більш ефективною та швидкою у створенні та підтримці магнітних полів. Таким чином, кремнієва сталь підвищує ефективність і результативність будь-якого пристрою, в якому в якості матеріалу магнітного сердечника використовується сталь.

Лист кремнієвої сталі створюватиме певну внутрішню напругу під час процесу штампування, що шкідливо для продуктивності та конструкції механізму двигуна. Процес відпалу є одним із процесів термічної обробки для усунення змін пластичності, міцності, твердості та інших властивостей, спричинених мікроструктурою кремнієвої сталі. Для ламінування електротехнічної сталі сердечників статора двигуна процес відпалу найчастіше використовується для зняття напруги листів кремнієвої сталі по краях ламінацій, спричинених під час процесу штампування та штампування. Інше поширене застосування в автомобільній промисловості пов'язане з відпалом спеціальних сплавів, таких як кобальт або нікель, для оптимізації електричних і механічних властивостей спеціально розроблених високопродуктивних двигунів.

Лист штампованої кремнієвої сталі відпалюється перед ламінуванням статора: процес простий, і багато різних партій листів кремнієвої сталі можна відпалити за один раз з високою ефективністю та низькою вартістю виробництва.

Ламінований відпал статора: якщо шарування статора зварені або зблоковані, їх нелегко послабити під час відпалу, і вони можуть підтримувати хороші допуски на розміри. Однак, якщо статор є склеєним ламінуванням або вільним ламінуванням, необхідно спроектувати спеціальне пристосування, щоб гарантувати, що ламінування не ослабне під час процесу відпалу, а відпалені ламінації потім склеюються або покриваються для наступного процесу. . Це дозволить збільшити собівартість продукції за рахунок проектування і введення додаткових партій світильників для ламінування для відпалу.

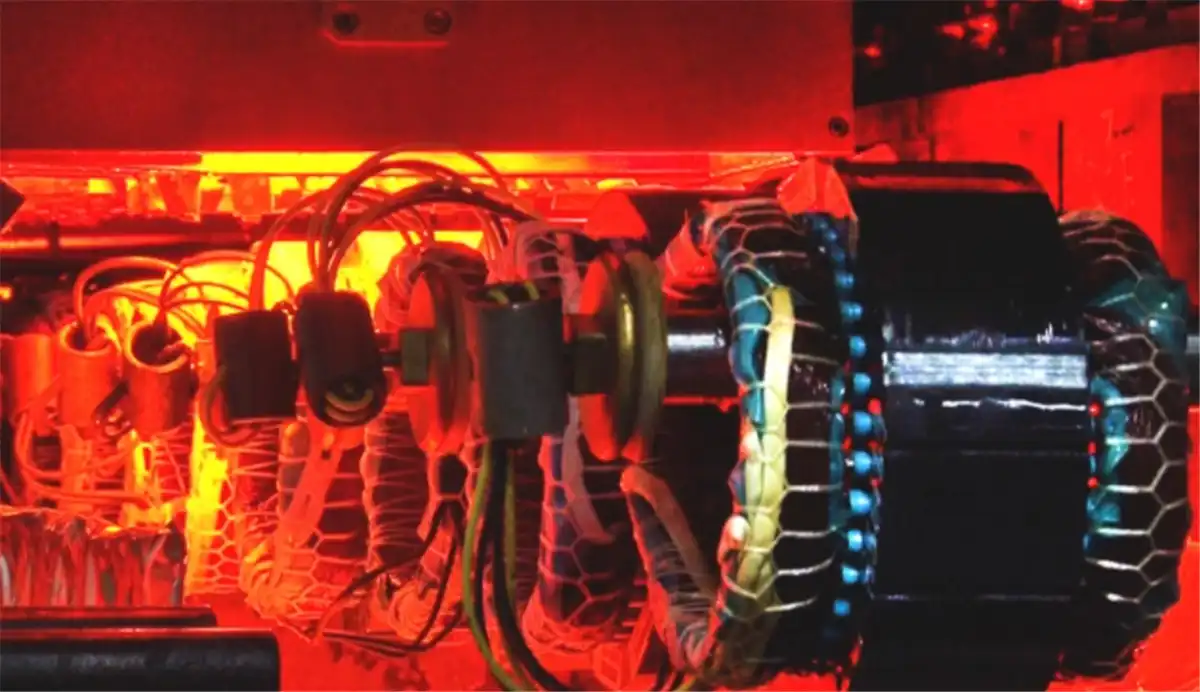

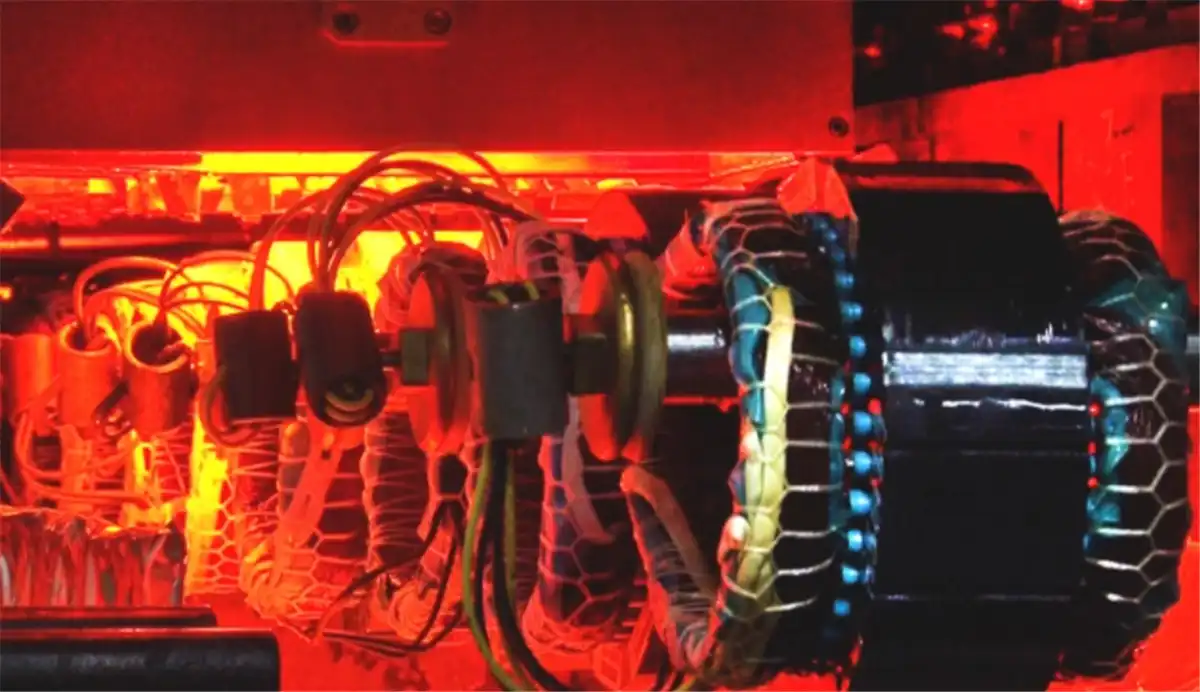

Сердечники статора і ротора двигуна виготовлені з тонких листів, складених разом, щоб мінімізувати втрати на вихрові струми. Щоб утворилася стійка серцевина, ламінати склеюють, запікають і стежать, щоб клей застиг. Проводиться загальна різниця між технологіями, інтегрованими в процес штампування (з'єднання, повне склеювання або точкове склеювання), і технологіями, що знаходяться після процесу штампування (зварювання, затискання, звичайне склеювання), вибір технології з'єднання залежить від застосування, конструкції двигуна та економічних міркувань.

Оскільки виробничі аспекти, такі як з'єднання або розташування зварних швів, не повинні враховуватися, технологія самоклеючої основи забезпечує повну свободу конструкції та призводить до ідеальної електротехніки, з повним склеюванням, що забезпечує дотримання найвужчих допусків і хорошу стабільність розмірів. Тому що ламінування не має можливості розширюватися. Коли тепло вводиться під час зварювання, це може спричинити напругу в сердечнику, що не є проблемою під час склеювання. Стек ламінування з найвужчими виробничими допусками покращує розсіювання тепла, покращуючи теплообмін між ламінаціями та корпусом. Це дозволяє зменшити кількість охолоджувальних агрегатів, зменшуючи вартість і вагу.

З цих технологій склеювання та термічна обробка забезпечують більшу точність і зменшення втрат на вихрові струми для двигунів постійного струму, і очікується, що склеювання в кінцевому підсумку замінить інші методи, оскільки це призводить до більш тонкого ламінування, що зменшує загальну вагу двигуна.