W artykule omówiono liczne korzyści płynące z zastosowania technologii cięcia laserowego w produkcji laminatów silnikowych. Cięcie laserowe zrewolucjonizowało proces produkcyjny, oferując zwiększoną precyzję, lepszą wydajność, oszczędność kosztów, wszechstronność, szybszą produkcję, czyste cięcia, elastyczność projektowania i zmniejszoną strefę wpływu ciepła. Te zalety sprawiają, że cięcie laserowe jest preferowaną metodą produkcji laminatów silnikowych, co prowadzi do wyższej jakości i bardziej wydajnych silników elektrycznych.

1. Wprowadzenie

Silniki elektryczne odgrywają kluczową rolę w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie i energetyce odnawialnej. Wydajność i osiągi tych silników w dużej mierze zależą od jakości ich laminacji. Cięcie laserowe stało się najnowocześniejszą technologią, która oferuje znaczące korzyści w porównaniu z tradycyjnymi metodami w produkcji laminacji silnikowej.

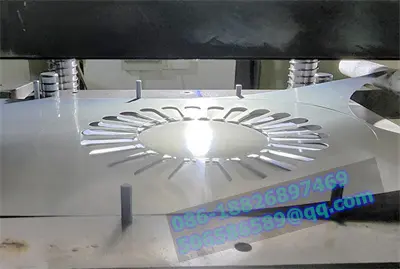

2. Zwiększona precyzja

Technologia cięcia laserowego zapewnia wyjątkową dokładność i precyzję, umożliwiając tworzenie skomplikowanych projektów i wąskich tolerancji w laminowaniu silników. Skupione ciepło wiązki laserowej pozwala na precyzyjne usuwanie materiału, co skutkuje bardzo dokładnymi i spójnymi cięciami.

3. Zwiększona wydajność

Wydajność jest krytycznym czynnikiem wpływającym na wydajność silnika. Cięcie laserowe umożliwia produkcję wysokowydajnych laminatów silnikowych poprzez zmniejszenie strat energii. Precyzyjne cięcia i minimalna strefa wpływu ciepła pomagają zachować właściwości magnetyczne materiału, co skutkuje lepszą wydajnością silnika.

4. Oszczędność kosztów

Cięcie laserowe eliminuje potrzebę stosowania drogich narzędzi, takich jak matryce i formy, które są wymagane w tradycyjnych metodach cięcia. Ponadto cięcie laserowe zmniejsza ilość odpadów materiałowych dzięki precyzyjnym możliwościom cięcia, co prowadzi do znacznych oszczędności kosztów podczas procesu produkcyjnego.

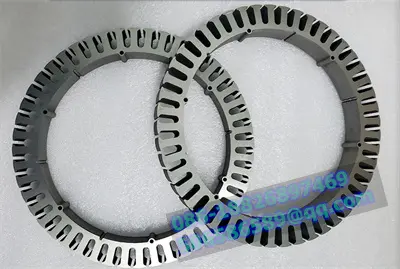

5. Wszechstronność

Technologia cięcia laserowego może być stosowana do różnych materiałów, w tym stali krzemowej, która jest powszechnie stosowana do laminowania silników. Ta wszechstronność pozwala na produkcję laminatów o różnych kształtach i rozmiarach, dostosowanych do specyficznych wymagań silnika.

6. Szybsza produkcja

Szybkość i wydajność technologii cięcia laserowego umożliwia szybką produkcję laminatów silnikowych. Jest to szczególnie korzystne w dotrzymywaniu napiętych harmonogramów produkcji i skracaniu czasu realizacji, co ostatecznie poprawia ogólną wydajność produkcji.

7. Czyste cięcia i elastyczność projektowania

Cięcie laserowe zapewnia czyste i precyzyjne cięcia, eliminując potrzebę dodatkowych procesów wykańczających. Brak zadziorów i gładkie krawędzie zapewniają wysokiej jakości laminowanie silnikowe. Co więcej, technologia cięcia laserowego pozwala na tworzenie złożonych i skomplikowanych projektów, oferując elastyczność projektowania w celu spełnienia określonych wymagań silnika.

8. Zmniejszona strefa wpływu ciepła

Cięcie laserowe generuje minimalną ilość ciepła, co skutkuje zmniejszoną strefą wpływu ciepła (HAZ) w laminatach silnikowych. Ta cecha pomaga zachować właściwości magnetyczne materiału, zapobiegając zniekształceniom lub uszkodzeniom oraz zapewniając optymalną wydajność silnika.

Technologia cięcia laserowego zrewolucjonizowała produkcję laminacji silnikowej, oferując wiele korzyści. Zwiększona precyzja, zwiększona wydajność, oszczędność kosztów, wszechstronność, szybsza produkcja, czyste cięcia, elastyczność projektowania i zmniejszona strefa wpływu ciepła sprawiają, że cięcie laserowe jest preferowaną metodą produkcji laminatów silnikowych. Przyjmując technologię cięcia laserowego, producenci mogą produkować silniki elektryczne o wyższej jakości i bardziej wydajne, przyczyniając się do postępu w różnych gałęziach przemysłu.