この論文では、モーターラミネーションの製造にレーザー切断技術を利用することの多くの利点を探ります。レーザー切断は、精度の向上、効率の向上、コスト削減、汎用性、生産の高速化、クリーンカット、設計の柔軟性、熱影響部の低減を提供することで、製造プロセスに革命をもたらしました。これらの利点により、レーザー切断はモーターラミネーションを製造するための好ましい方法となり、より高品質でより効率的な電気モーターにつながります。

1. はじめに

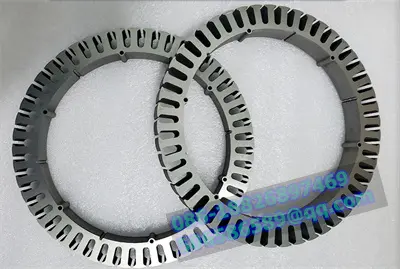

電気モーターは、自動車、航空宇宙、再生可能エネルギーなど、さまざまな産業で重要な役割を果たしています。これらのモーターの効率と性能は、ラミネーションの品質に大きく依存しています。レーザー切断は、モーターラミネーション製造において従来の方法に比べて大きな利点を提供する最先端の技術として登場しました。

2. 精度の向上

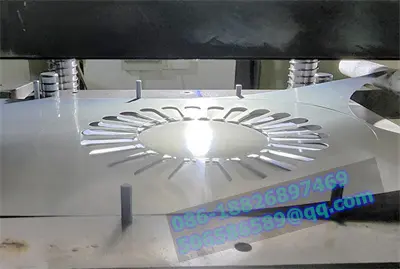

レーザー切断技術は、並外れた精度と精度を提供し、モーターラミネーションの複雑な設計と厳しい公差の作成を可能にします。レーザービームの集束熱により、正確な材料除去が可能になり、高精度で一貫した切断が可能になります。

3. 効率の向上

効率はモータ性能の重要な要素です。レーザー切断により、エネルギー損失を低減し、高効率なモーターラミネーションの製造が可能になります。正確な切断と熱影響部の最小化により、材料の磁気特性が維持され、モーター効率が向上します。

4. コスト削減

レーザー切断により、従来の切断方法で必要であった金型や金型などの高価な工具が不要になります。さらに、レーザー切断は、その正確な切断能力により材料の無駄を減らし、製造プロセス中の大幅なコスト削減につながります。

5. 汎用性

レーザー切断技術は、モーターのラミネーションに一般的に使用されるケイ素鋼など、さまざまな材料に適用できます。この汎用性により、特定のモーター要件に対応する、さまざまな形状とサイズのラミネーションの製造が可能になります。

6.生産の高速化

レーザー切断技術のスピードと効率により、モーターラミネーションの迅速な生産が可能になります。これは、タイトな生産スケジュールに対応し、リードタイムを短縮し、最終的に全体的な製造効率を向上させるのに特に有益です。

7. クリーンカットと設計の柔軟性

レーザー切断は、クリーンで正確な切断を行うため、追加の仕上げプロセスが不要になります。バリがなく、エッジが滑らかなため、高品質のモーターラミネーションが保証されます。さらに、レーザー切断技術により、複雑で複雑な設計が可能になり、特定のモーター要件を満たす設計の柔軟性が得られます。

8. 熱影響部の低減

レーザー切断は熱の発生を最小限に抑え、モーターラミネーションの熱影響部(HAZ)を低減します。この特性は、材料の磁気特性を維持し、歪みや損傷を防ぎ、最適なモーター性能を確保するのに役立ちます。

レーザー切断技術は、多くの利点を提供することにより、モーターラミネーション生産に革命をもたらしました。精度の向上、効率の向上、コスト削減、汎用性、生産の迅速化、クリーンカット、設計の柔軟性、熱影響部の低減により、レーザー切断はモーターラミネーションの製造に適した方法となっています。レーザー切断技術を採用することで、メーカーはより高品質で効率的な電気モーターを製造でき、さまざまな産業の進歩に貢献しています。