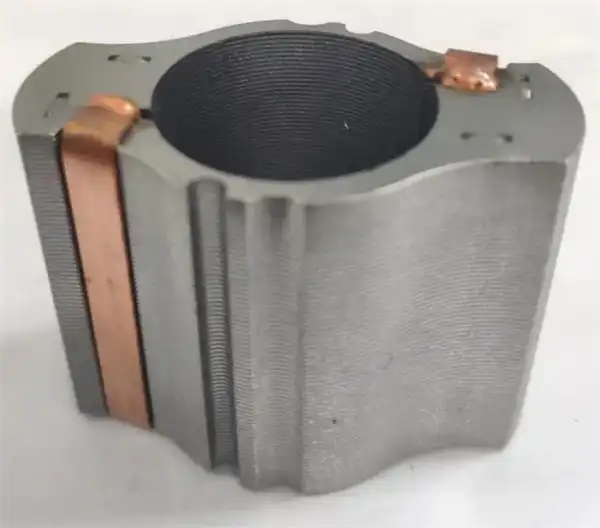

A motor állórésze elektromos acél laminálásból készül. Az elektromos acél, más néven szilíciumacél, szilíciummal hozzáadott acél. A szilícium hozzáadása az acélhoz növelheti annak ellenállását, javíthatja a mágneses mező behatolási képességét és csökkentheti az acél hiszterézisveszteségét. A szilíciumacélt fontos elektromágneses mezők számos elektromos alkalmazásában használják, például elektromos állórész / rotor és elektromos gépek, tekercsek, mágneses tekercsek és transzformátorok.

Bár a szilíciumacélban lévő szilícium segít csökkenteni a korróziót, a szilícium hozzáadásának fő célja az acél hiszterézisveszteségének javítása. A szilícium hozzáadása az acélhoz hatékonyabbá és gyorsabbá teszi az acélt a mágneses mezők építésében és fenntartásában. Így a szilíciumacél növeli minden olyan eszköz hatékonyságát és eredményességét, amely mágneses maganyagként acélt használ.

A szilícium-acéllemez bizonyos belső feszültséget generál a bélyegzési folyamat során, ami káros a motor teljesítményére és mechanizmusára. A lágyítási eljárás az egyik hőkezelési eljárás, amely kiküszöböli a szilíciumacél mikroszerkezete által okozott plaszticitás, szilárdság, keménység és egyéb tulajdonságok változásait. A motor állórészmagjainak elektromos acél laminálásához a lágyítási eljárást leggyakrabban a szilikon acéllemezek feszültségének enyhítésére használják a laminálás szélei körül, amelyet a lyukasztási és lyukasztási folyamat okoz. A gépjárműiparban egy másik gyakori alkalmazás a speciális ötvözetek, például kobalt vagy nikkel lágyítása a speciálisan tervezett nagy teljesítményű motorok elektromos és mechanikai tulajdonságainak optimalizálása érdekében.

A lyukasztott szilícium acéllemezt az állórész laminálása előtt lágyítják: a folyamat egyszerű, és a szilícium acéllemezek sok különböző tétele lágyítható egyszerre, nagy hatékonysággal és alacsony gyártási költséggel.

Laminált állórész lágyítása: ha az állórész laminálása hegesztett vagy reteszelt, akkor nem könnyű lazítani a lágyítás során, és jó mérettűréseket tarthat fenn. Ha azonban az állórész ragasztott laminálás vagy laza laminálás, egyedi rögzítést kell tervezni annak biztosítására, hogy a laminálások ne lazuljanak meg a lágyítási folyamat során, és a lágyított laminálásokat ezután ragasztják vagy bevonják a következő folyamathoz. . Ez növeli a gyártási költségeket a hegesztéshez szükséges lamináló szerelvények további tételeinek tervezése és bevitele miatt.

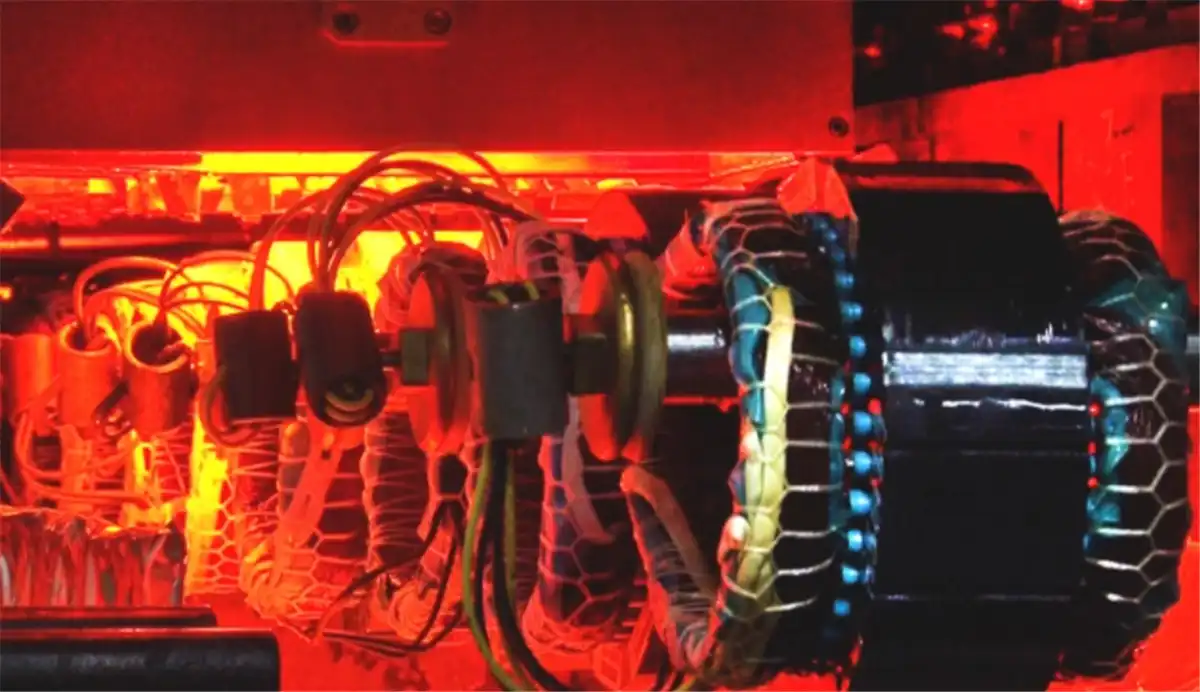

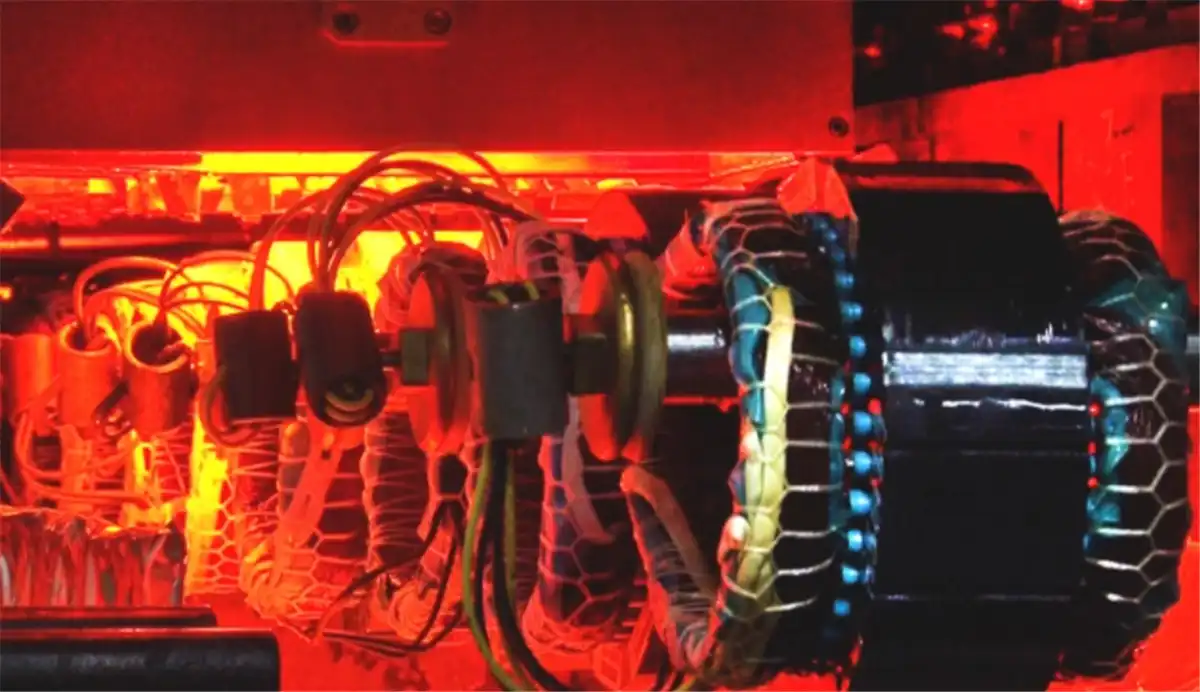

A motor állórésze és rotormagjai vékony lemezekből készülnek, amelyek egymásra vannak rakva az örvényáram-veszteségek minimalizálása érdekében. A stabil mag kialakításához a laminátumokat összeragasztják, megsütik és biztosítják, hogy a ragasztó megszilárduljon. Általános különbséget teszünk a lyukasztási folyamatba integrált technológiák (reteszelés, teljes felületű kötés vagy pontkötés) és a lyukasztási folyamat utáni technológiák (hegesztés, befogás, hagyományos ragasztás) között, a kötési technológia kiválasztása az alkalmazástól, a motor kialakításától és a gazdasági megfontolásoktól függ.

Mivel az olyan gyártási szempontokat, mint a reteszelés vagy a hegesztések elhelyezkedése, nem kell figyelembe venni, a hátlap öntapadó technológiája teljes tervezési szabadságot tesz lehetővé, és ideális elektrotechnikához vezet, a teljes kötés lehetővé teszi a legszűkebb tűréseknek való megfelelést és a jó méretstabilitást. Mivel a laminálásnak nincs módja a terjeszkedésre. Ha a hegesztés során hőt vezetnek be, feszültséget okozhat a magban, ami nem jelent problémát a ragasztás során. A laminálási köteg a legszűkebb gyártási tűrésekkel javítja a hőelvezetést azáltal, hogy javítja a laminálások és a ház közötti hőátadást. Ez kisebb hűtőegységeket tesz lehetővé, csökkentve a költségeket és a súlyt.

Ezen technológiák közül a ragasztás és a hőkezelés nagyobb pontosságot és csökkentett örvényáram-veszteséget eredményez a bldc motorok számára, és a kötés várhatóan végül felváltja a többi módszert, mivel vékonyabb laminálásokat eredményez, amelyek csökkentik a motor teljes súlyát.